泡沫陶瓷过滤器:铸造工业中的精密净化卫士

在金属铸造领域,杂质与缺陷的控制是决定产品质量的关键。泡沫陶瓷过滤器作为一种高效过滤介质,凭借其独特的材质特性和三维结构设计,成为提升铸造工艺水平的核心技术之一。本文将从材质、应用场景及工艺优势等维度,解析这一材料在铸造工业中的核心作用。

一、材质特性:高温耐受与结构优势并存

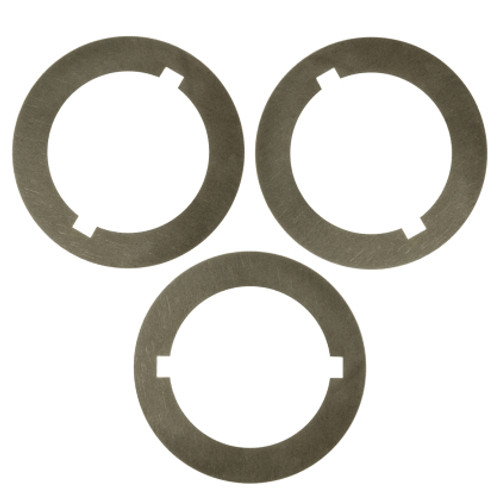

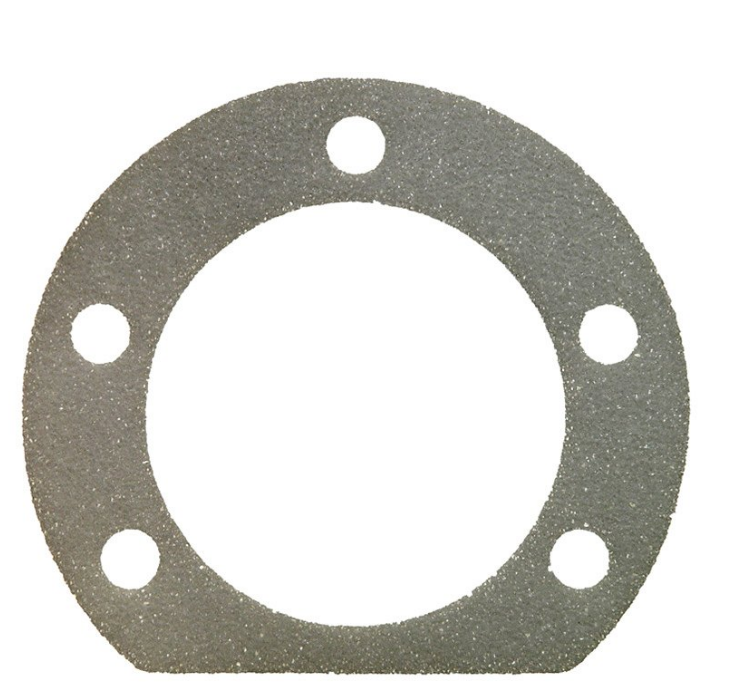

泡沫陶瓷过滤器的核心材质包括碳化硅(SiC)、氧化锆(ZrO₂)和氧化铝(Al₂O₃)三种,分别针对不同金属液特性提供适配解决方案:

- 碳化硅(SiC):耐高温至1560°C,兼具高强度与抗化学腐蚀性,是铸铁、铜合金铸造的首选。其三维多孔结构可有效捕捉熔液中的氧化夹杂物,尤其适用于高比重的铜液过滤。

- 氧化锆(ZrO₂):耐热温度高达1760°C,在铸钢工艺中表现卓越。其超强抗热冲击能力可稳定承受钢液浇注时的高温冲击,并通过层流转化减少型腔腐蚀。

- 氧化铝(Al₂O₃):适用温度1250°C,专为铝及铝合金设计。从10ppi粗孔到70ppi细孔的多孔度选择,可精准匹配铝箔制造、汽车部件等不同工艺需求。

二、应用场景:覆盖全金属体系的净化需求

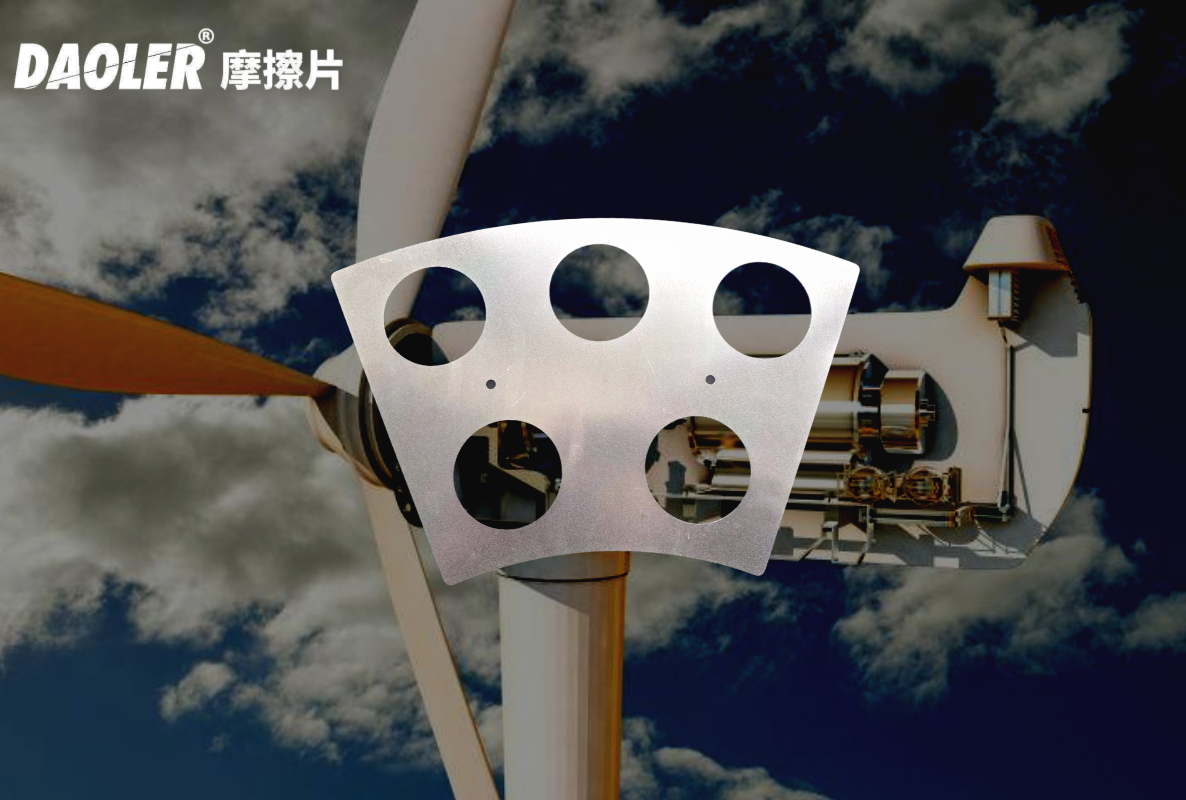

1. 铸铁与铸钢领域

在灰铁、球铁及复杂铸钢件生产中,泡沫陶瓷过滤器通过拦截非金属夹杂物(如熔渣、耐火材料碎片),显著提升铸件表面光洁度与机械性能。以氧化锆过滤器为例,其层流效应可降低钢液对模具的冲击,使废品率下降30%以上。

2. 铜合金铸造

针对船舶涡轮叶片、化工阀门等严苛环境部件,碳化硅过滤器可净化铜液中的氧化皮,使铸件寿命延长40%。在电子工业的连铸连轧工艺中,其整流作用保障了铜材的导电均匀性。

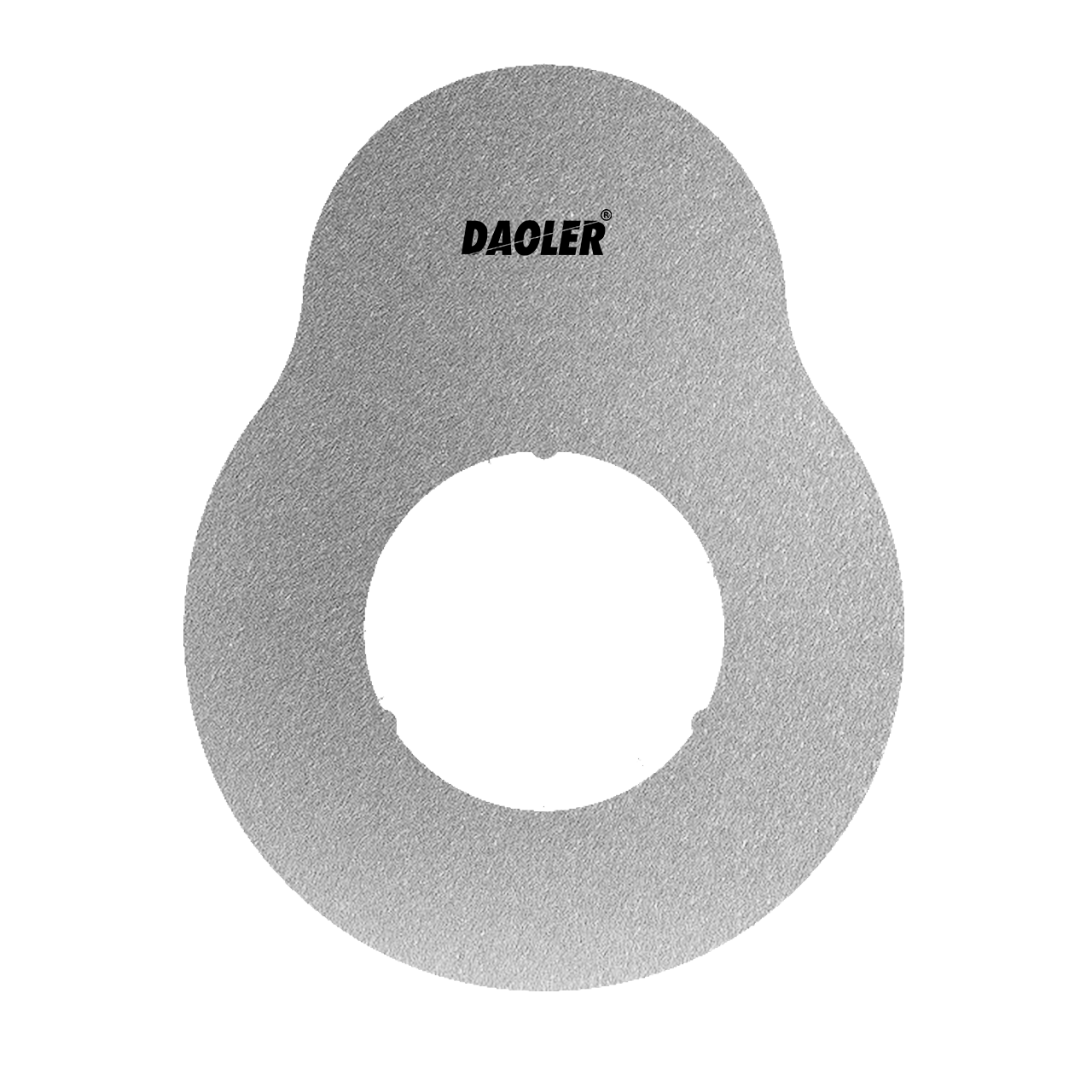

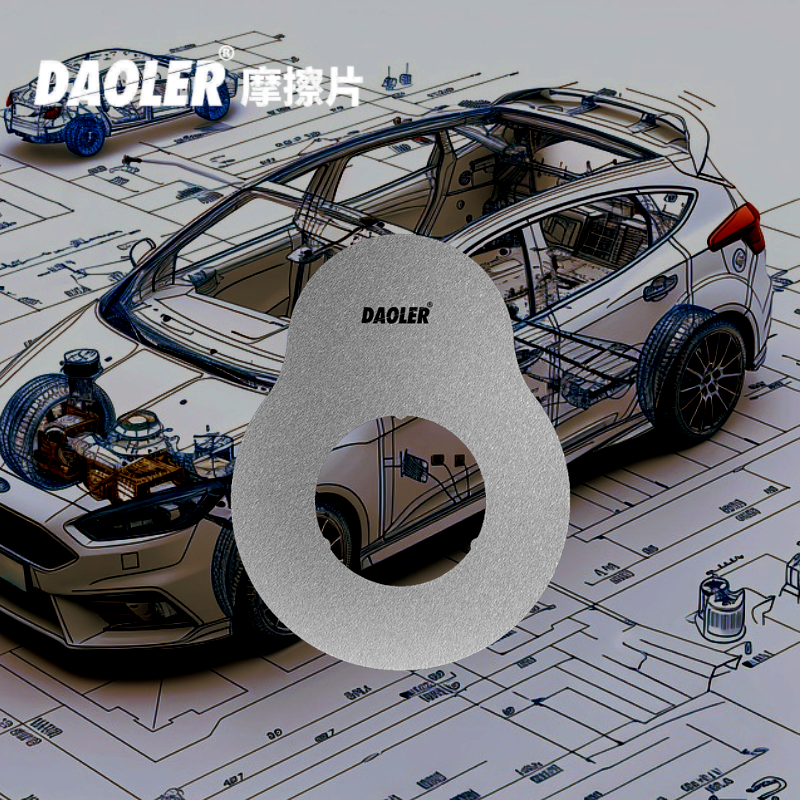

3. 铝合金精密铸造

氧化铝过滤器在汽车发动机缸体、航空航天部件制造中不可或缺。通过清除铝液中的固态夹杂,不仅提升锻造、挤压工艺的成品率,更使铝箔厚度偏差控制在微米级。

三、工艺突破:从紊流控制到智能化生产

1. 流态优化技术

三维立体孔结构将金属液紊流转化为层流,减少气泡卷入与氧化风险。以铸钢为例,氧化锆过滤器可使型腔填充速度提升15%,同时降低模具损耗。

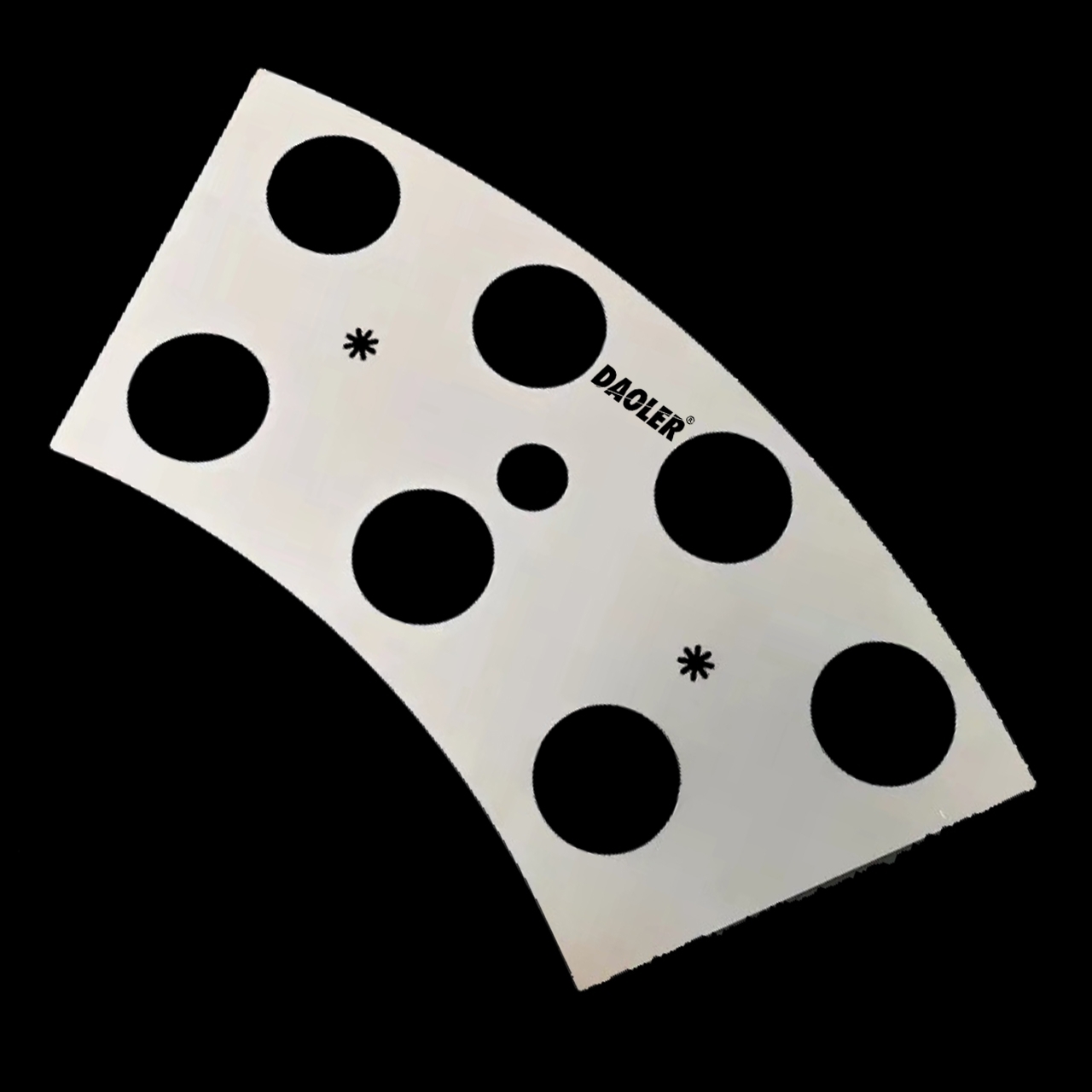

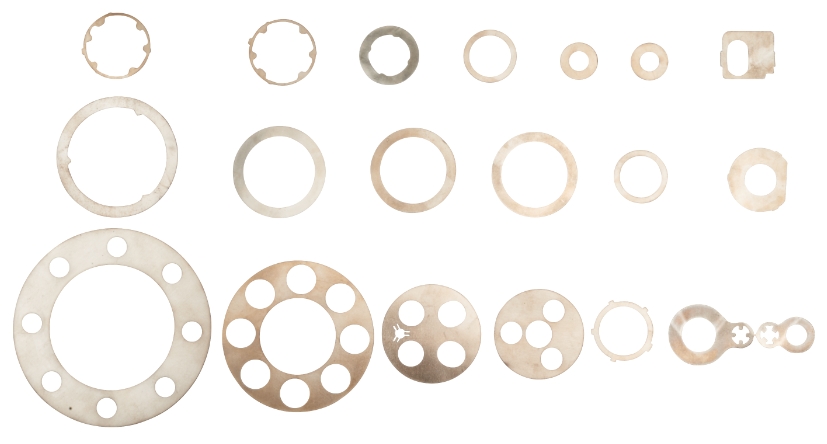

2. 定制化孔径设计

提供10-70ppi(孔/英寸)的梯度孔径选择,满足从粗过滤到精密净化的全场景需求。例如,70ppi超细孔网可捕获5μm级微夹杂,适用于医疗器械级不锈钢铸造。

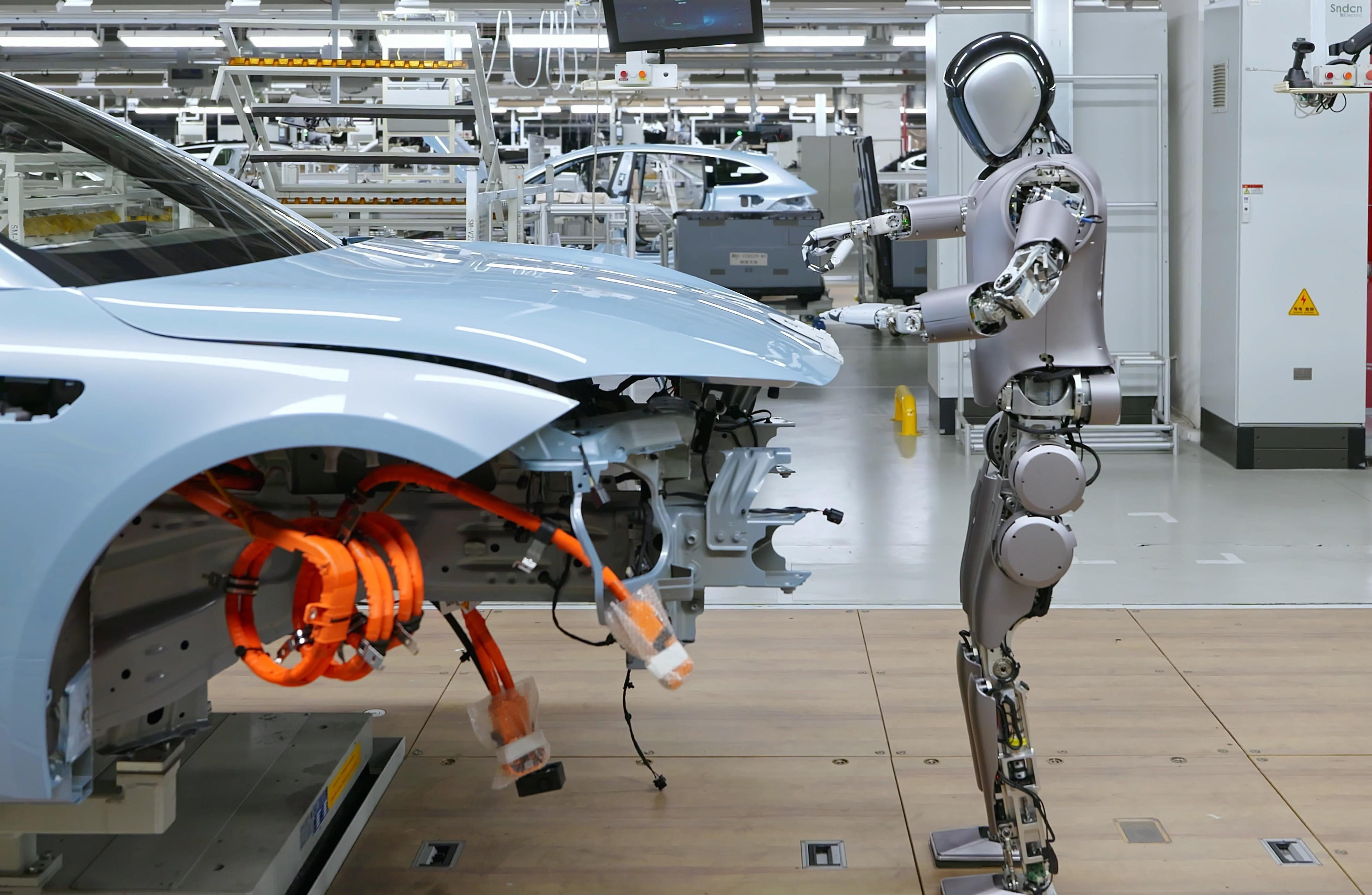

3. 工业化适配能力

标准尺寸与定制化规格并行,兼容手工造型与自动化生产线。氧化锆过滤器公差精度达±0.2mm,确保在机器人浇注系统中稳定运行。

四、经济效益:质量提升与成本控制的平衡点

实际案例显示,使用泡沫陶瓷过滤器可使铸造废品率降低25%-50%。在汽车铝合金轮毂生产中,氧化铝过滤器的引入使机加工刀具寿命延长3倍;某船用青铜阀体制造商通过碳化硅过滤器将产品质检合格率从82%提升至97%。此外,过滤器对贵金属(如镍基高温合金)的回收率提升,进一步降低了原材料成本。

五、未来趋势:绿色铸造的赋能者

随着环保法规趋严,泡沫陶瓷过滤器在减少熔剂使用、降低能耗方面的价值凸显。其可回收特性(部分材质循环利用率达80%)与清洁生产工艺,正推动铸造行业向低碳化转型。在3D打印精密铸型、超高温钛合金铸造等新兴领域,新一代氮化硅基复合过滤器已进入试验阶段,有望突破2000°C级过滤技术瓶颈。

从传统砂型铸造到智能化压铸产线,泡沫陶瓷过滤器始终扮演着金属净化的核心角色。随着材料科学与制造工艺的迭代,这一技术将持续突破高温极限、提升过滤精度,为高端装备制造提供更可靠的品质保障。在"双碳"目标驱动下,其绿色属性将进一步释放产业价值,重塑现代铸造业的技术格局。

请先 登录后发表评论 ~