金刚石摩擦垫片:耐磨性能的颠覆性突破

本文包含AI辅助创作内容

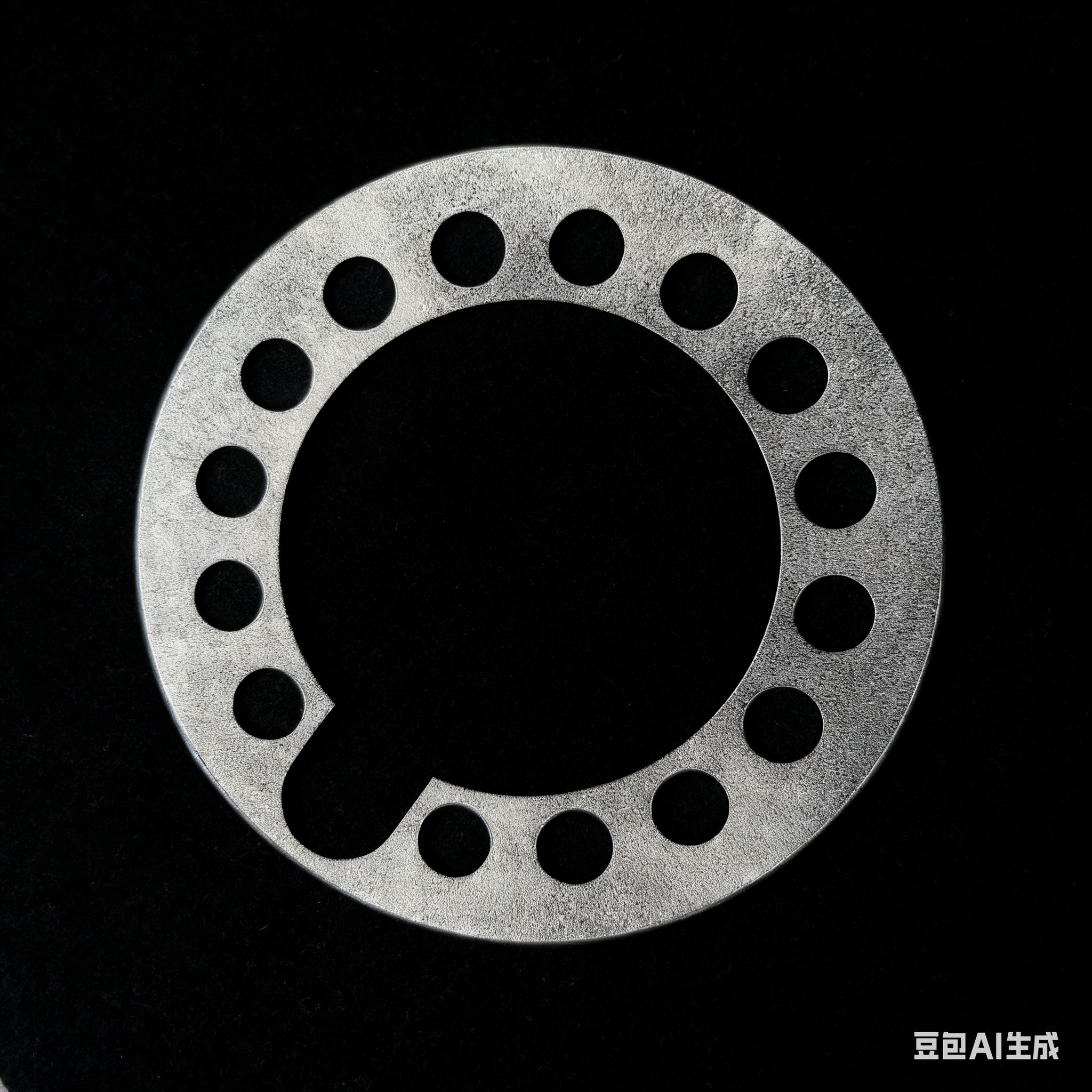

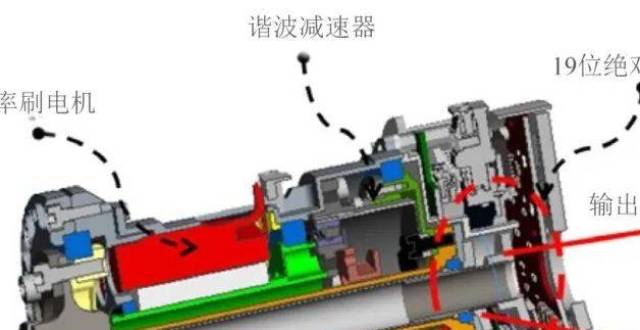

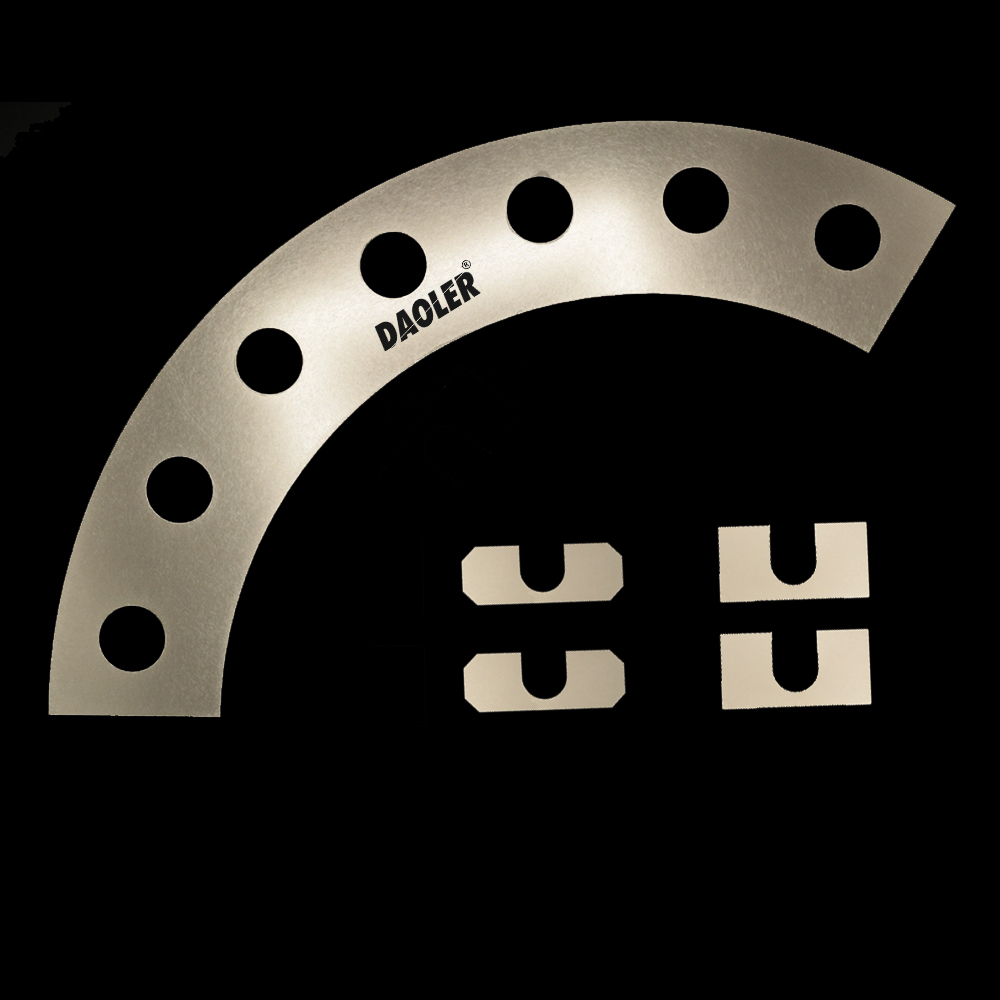

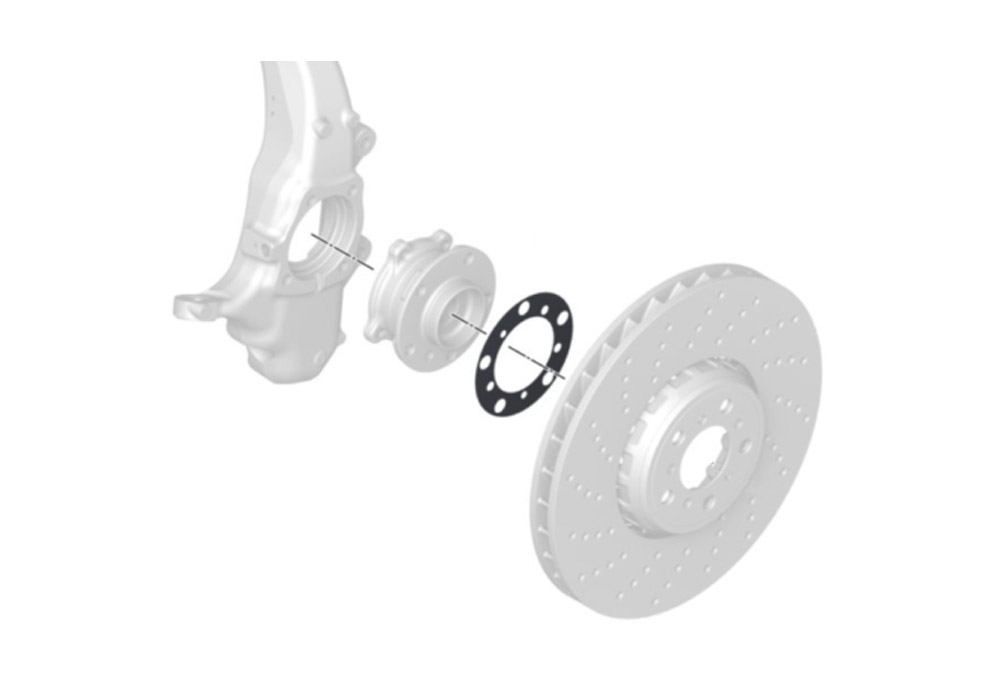

摩擦垫片是机械系统中控制扭矩、减震和抗磨损的核心部件。在众多先进材料中,金刚石摩擦垫片因其在极端工况下表现出的卓越耐久性,已成为工业领域的颠覆性技术。

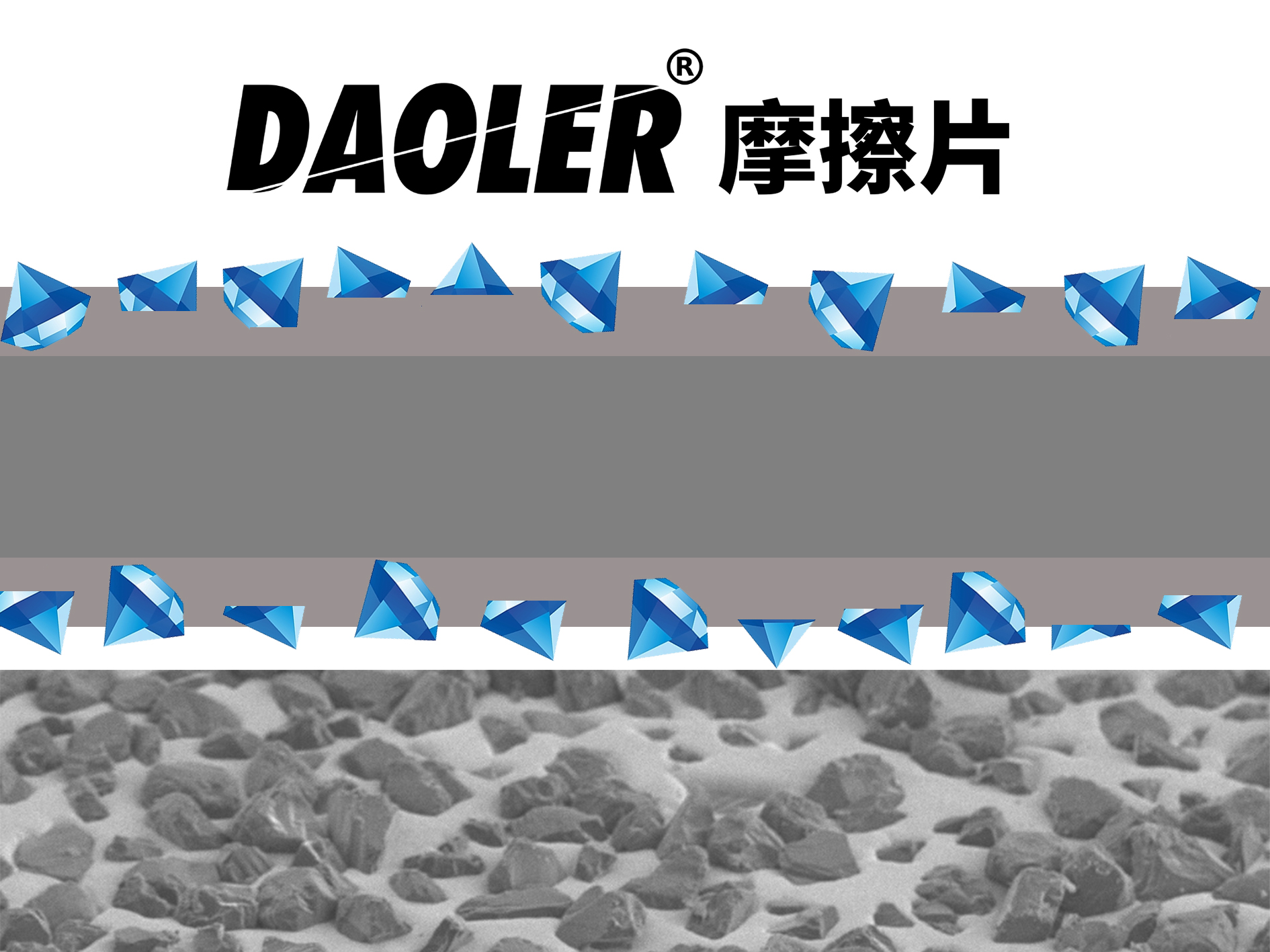

一、材料创新:为何选择金刚石?

作为自然界最坚硬的材料,金刚石为摩擦管理提供了无可比拟的特性:

- 超高硬度(100 GPa):耐磨性比碳化钨高10倍。

- 卓越导热性(2,200 W/m·K):快速散热,避免热损伤。

- 低摩擦系数(0.05–0.1):减少能量损耗,稳定扭矩传递。

- 化学惰性:耐受酸、油及高压冷却液的腐蚀。

技术细节:通过化学气相沉积(CVD)或烧结聚晶金刚石(PCD)工艺,形成50–200 μm厚的合成金刚石涂层,实现成本与性能的最优平衡。

二、金刚石摩擦垫片的核心应用场景

1. 航空航天与国防

- 喷气发动机反推器:耐温高达800°C。

- 直升机旋翼系统:消除变距控制中的咬合磨损。

2. 赛车工业

- F1赛车离合器组件:比钢质垫片减重40%,可承受10,000 RPM转速。

- 电动汽车电池组紧固:防止潮湿环境下的电化学腐蚀。

3. 石油与天然气

- 深海钻井平台:在15,000 psi压力及盐雾环境下稳定运行。

- 井下工具:在磨蚀性地层中延长300%的使用周期。

4. 可再生能源

- 风力发电机变桨系统:在北极(-40°C)与沙漠(+60°C)环境中保持精度。

- 水力涡轮轴承:抵抗高速水流中的泥沙侵蚀。

三、与传统材料的性能对比

| 参数 | 金刚石垫片 | 钢质垫片 | 陶瓷垫片 |

| 磨损率(mm³/N·m)

| 0.002 | 0.15 | 0.03 |

| 最高耐温(°C) | 900 | 600 | 1200 |

| 抗腐蚀性 | ★★★★★

| ★★ | ★★★★ |

四、未来技术趋势

- AI优化表面纹理:通过机器学习算法设计微沟槽,最大限度减少粘滑现象。

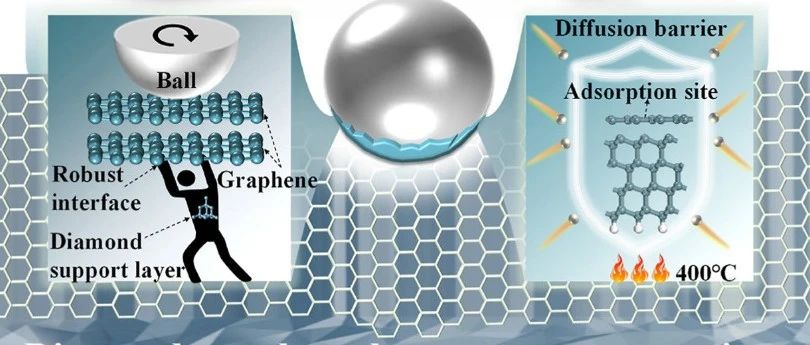

- 纳米金刚石复合垫片:将10–50 nm金刚石颗粒嵌入石墨烯基体,制造柔性高耐磨接头。

- 可持续性:氢等离子体蚀刻技术回收金刚石涂层(材料回收率达90%)。

金刚石摩擦垫片代表了摩擦学工程的巅峰水平,在关键系统中提供无与伦比的可靠性。通过延长使用寿命、减少停机时间和节能效益,投资回报率显著。随着工业应用场景向深海勘探、火星探测等极限领域拓展,金刚石增强技术将持续突破机械性能的边界。

全球金刚石摩擦垫片市场预计将以12.3%的年复合增长率增长(2024–2030年),主要驱动力来自电气化、工业4.0和太空技术的进步。

DAOLER金刚石摩擦垫片定制热线:18866577333

请先 登录后发表评论 ~