DAOLER金刚石高摩擦增强涂层技术

核心技术与工艺原理

化学镀基础

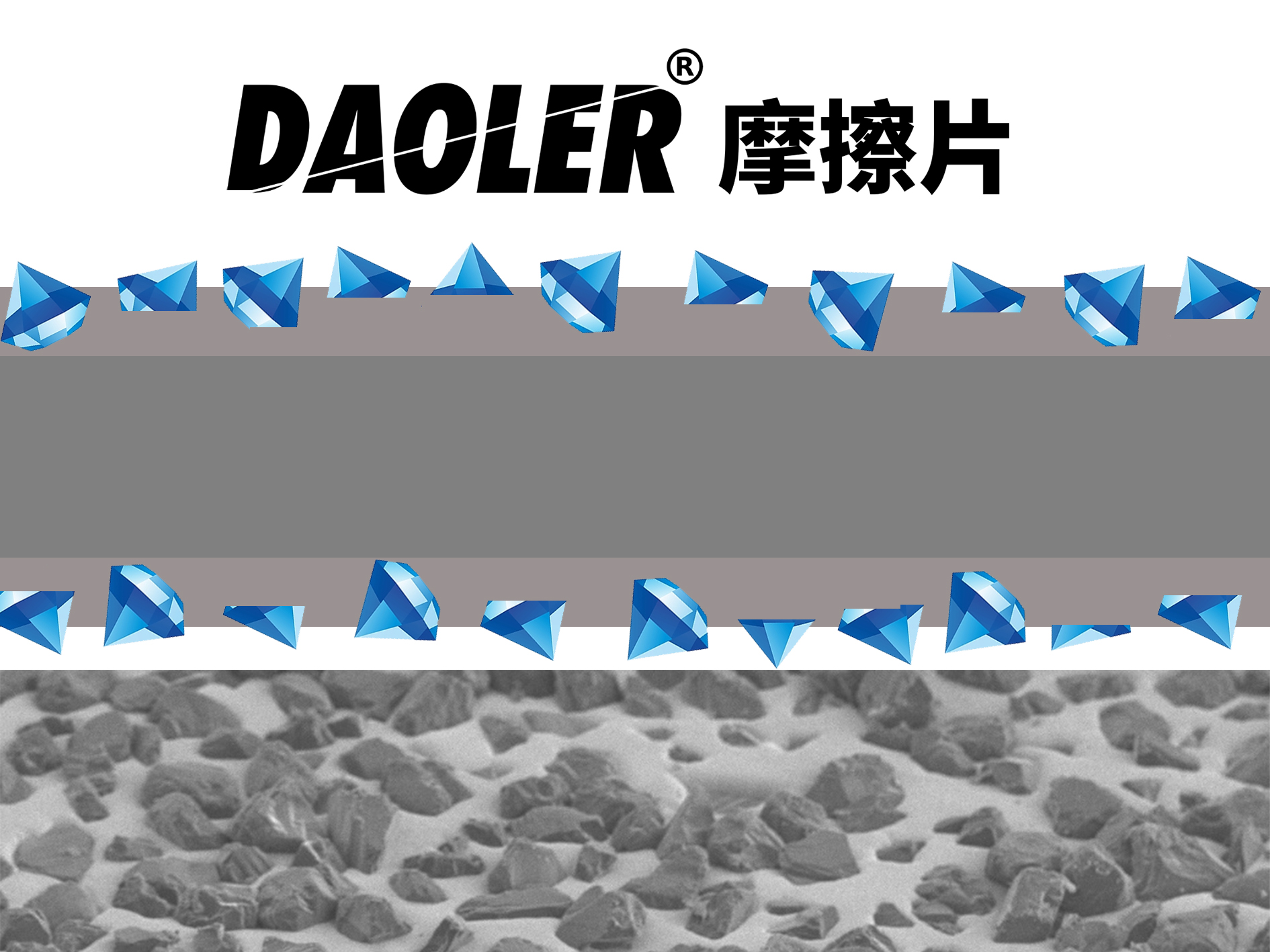

采用自催化化学镀(如镍磷镀)作为载体,在基体表面沉积出均匀、致密的金属层(常用镍基合金)。该工艺无需外加电流,可在复杂几何形状表面(如齿轮、轴承、垫片)实现全覆盖。金刚石复合强化

金刚石添加方式:将金刚石微粉(通常0.5–10μm)或纳米金刚石分散到化学镀液中,通过共沉积嵌入镀层。

表面改性:金刚石颗粒常预先进行金属化(如镀钛、镀镍)以增强与金属镀层的结合力,防止脱落。

复合结构:金刚石作为硬质相均匀分布在镀层中,形成类似“钢筋混凝土”的强化结构(金属相为“水泥”,金刚石为“钢筋”)。

核心性能优势

| 特性 | 说明 |

|---|---|

| 超高摩擦系数 | 金刚石粗糙表面提供“微切削”效应,摩擦系数可达 0.8~1.2(远高于普通镀层的0.1~0.3) |

| 极致耐磨性 | 金刚石硬度(90GPa)显著提升镀层耐磨性,寿命可达普通镀层的5~10倍 |

| 抗咬合防粘连 | 金刚石降低金属直接接触概率,避免高温/高压工况下的材料转移 |

| 耐腐蚀性保留 | 镍磷基体仍具备良好化学惰性,可通过调整磷含量优化耐蚀性 |

| 尺寸精度可控 | 化学镀层厚度均匀(±2μm),适用于精密部件 |

关键技术挑战与解决方案

| 挑战 | 解决方案 |

|---|---|

| 金刚石分散沉降 | 镀液超声震荡 + 表面活性剂改性 + 纳米金刚石替代微米颗粒 |

| 镀层结合力不足 | 基体喷砂粗化 + 金刚石表面金属化 + 梯度复合镀层(先纯镍磷打底) |

| 镀速下降 | 优化镀液温度/PH值 + 添加共沉积促进剂 |

| 成本较高 | 控制金刚石浓度(5~15vol%)、开发回收工艺 |

机器人行业的典型应用场景

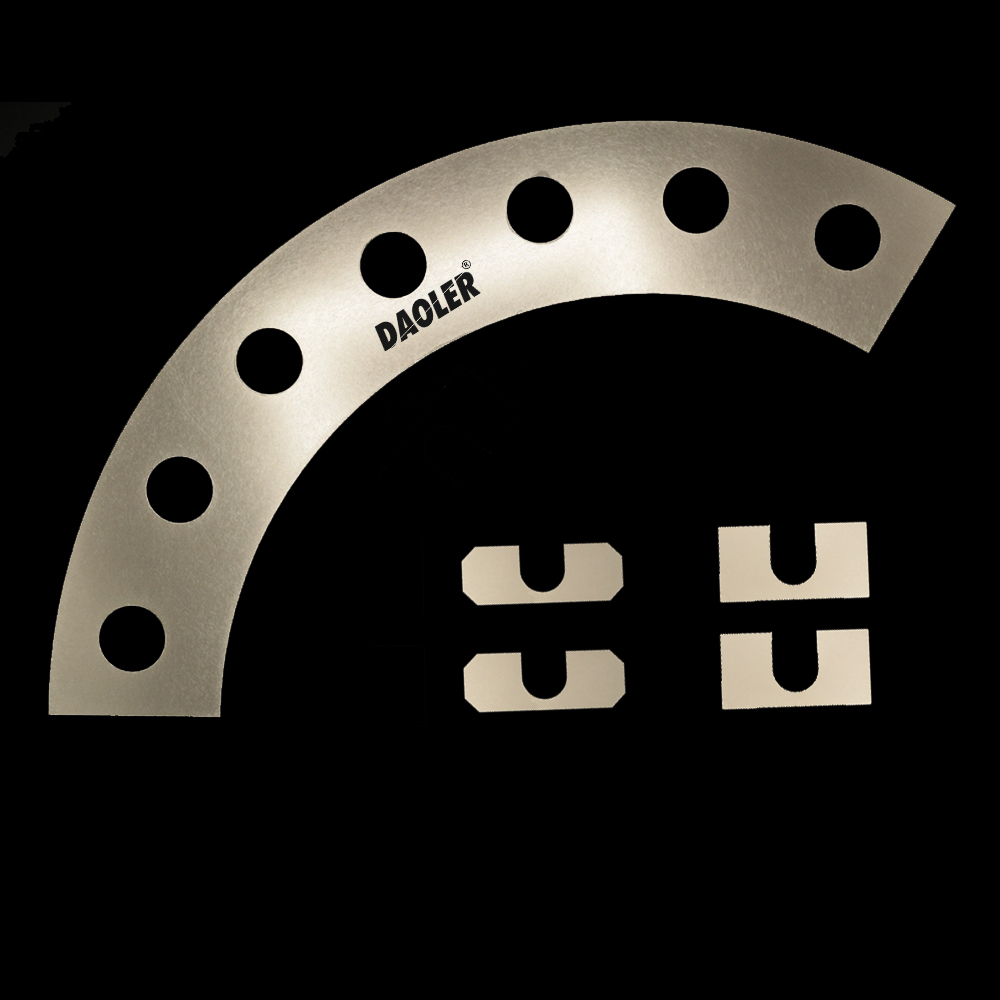

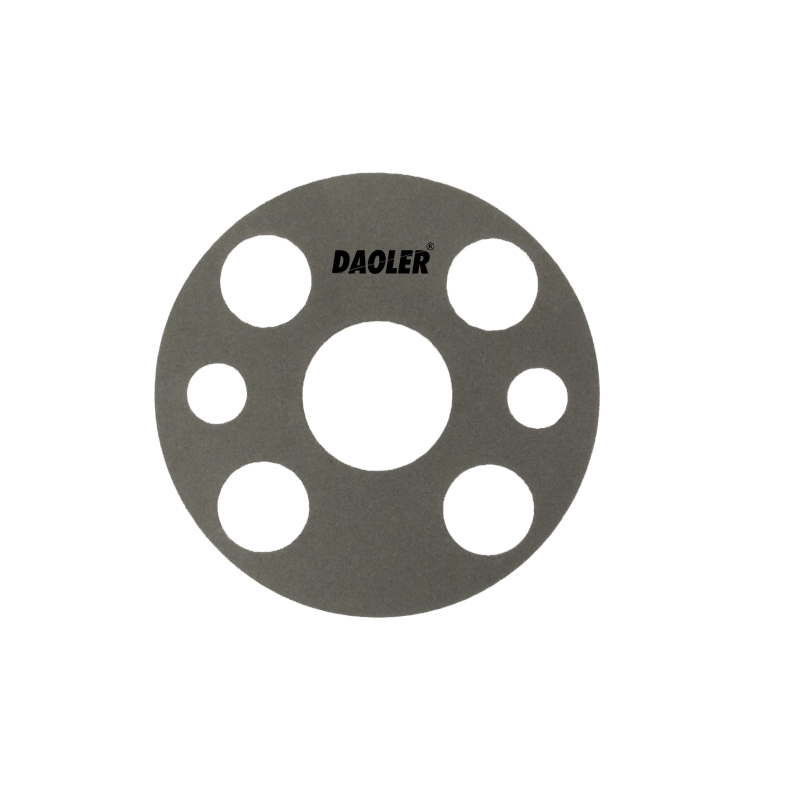

关节制动器摩擦片

需高摩擦系数确保紧急制动可靠性,金刚石涂层替代传统烧结铜基材料,避免热衰退。

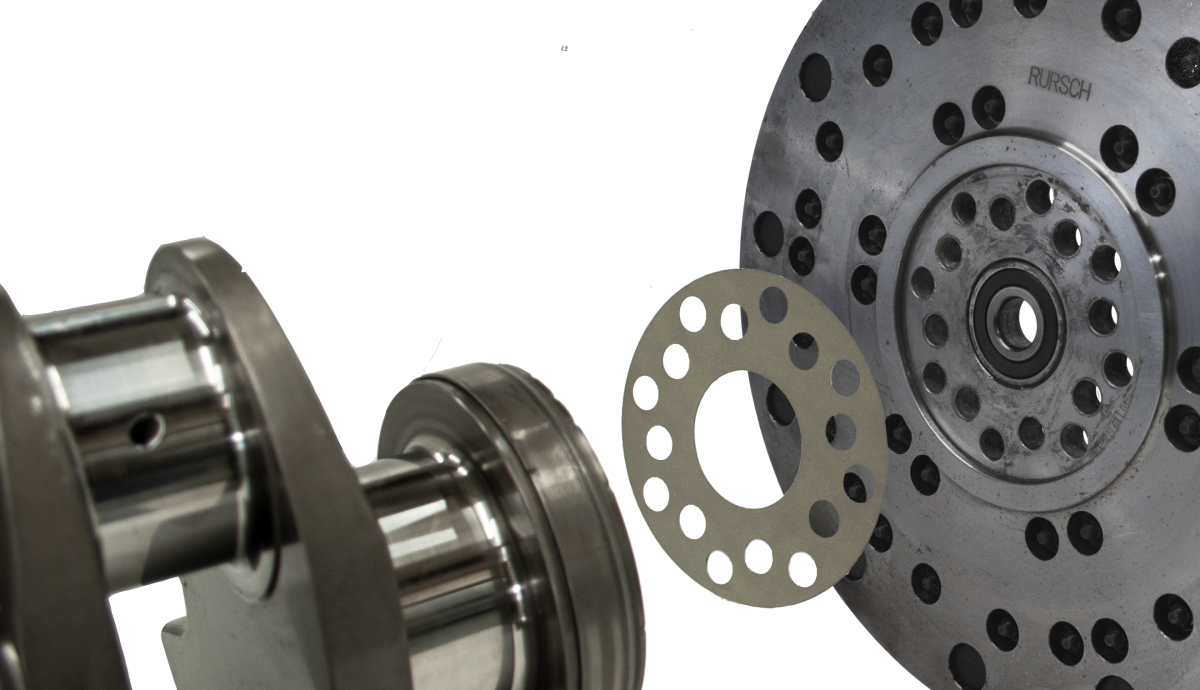

谐波减速器柔轮涂层

在柔轮齿面沉积,减少与刚轮的微滑动磨损,延长寿命(>20,000小时)。

机器人末端执行器夹具

提升夹持面摩擦系数,防止精密工件(如玻璃、轴承)滑脱。

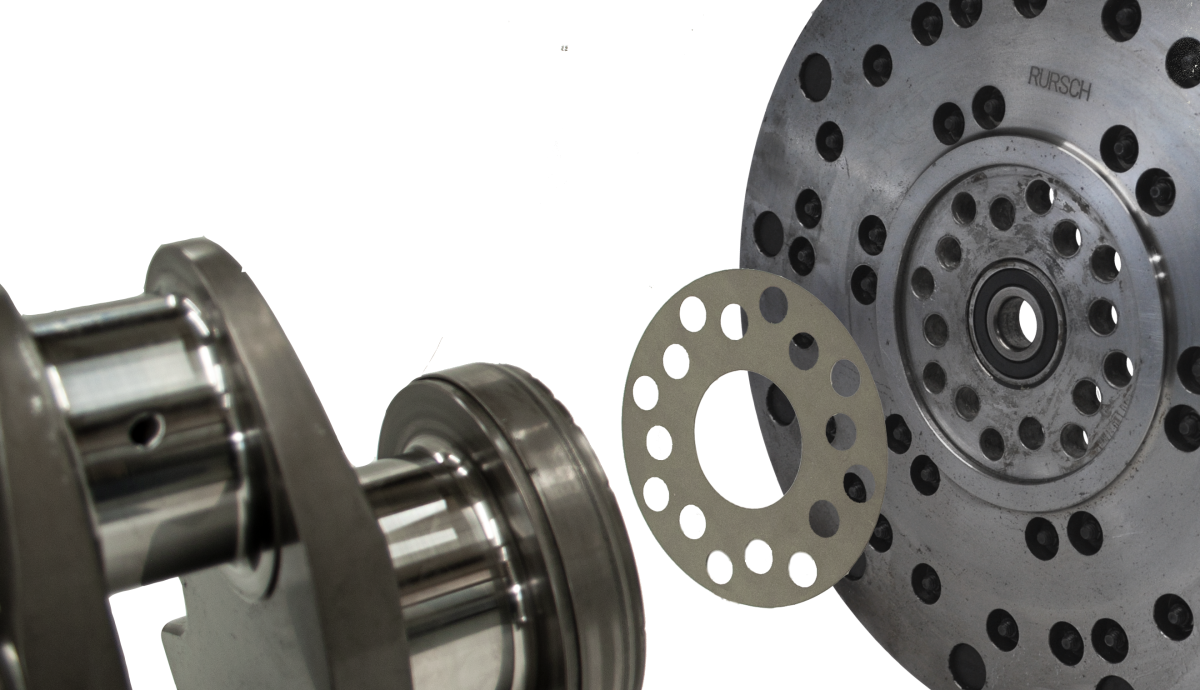

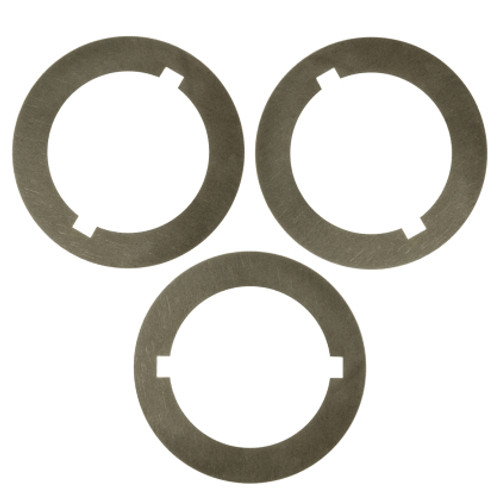

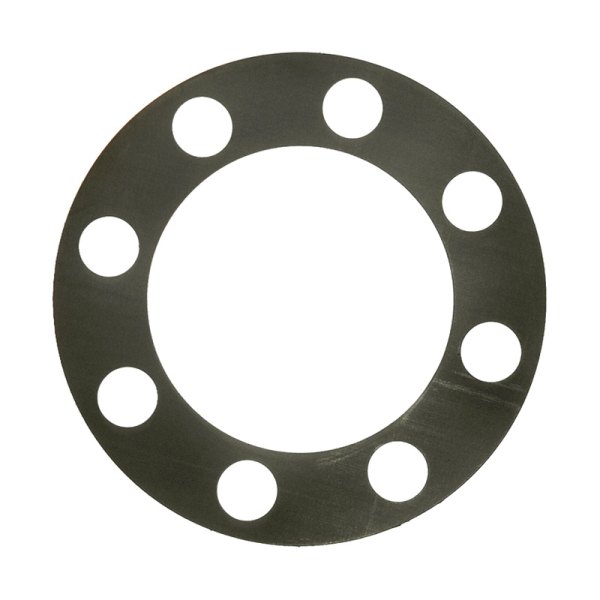

高负载螺栓防松垫片

类似DAOLER垫片的升级版,通过金刚石涂层实现极端工况下的防松性能(振动>15G)。

结论:技术定位与建议

化学镀金刚石高摩擦涂层是面向超高性能需求场景的终极解决方案,尤其适用于:

✅ 人机协作机器人的安全制动系统

✅ 太空/深海机器人的极端工况部件

✅ 半导体搬运机器人防滑夹具

请先 登录后发表评论 ~