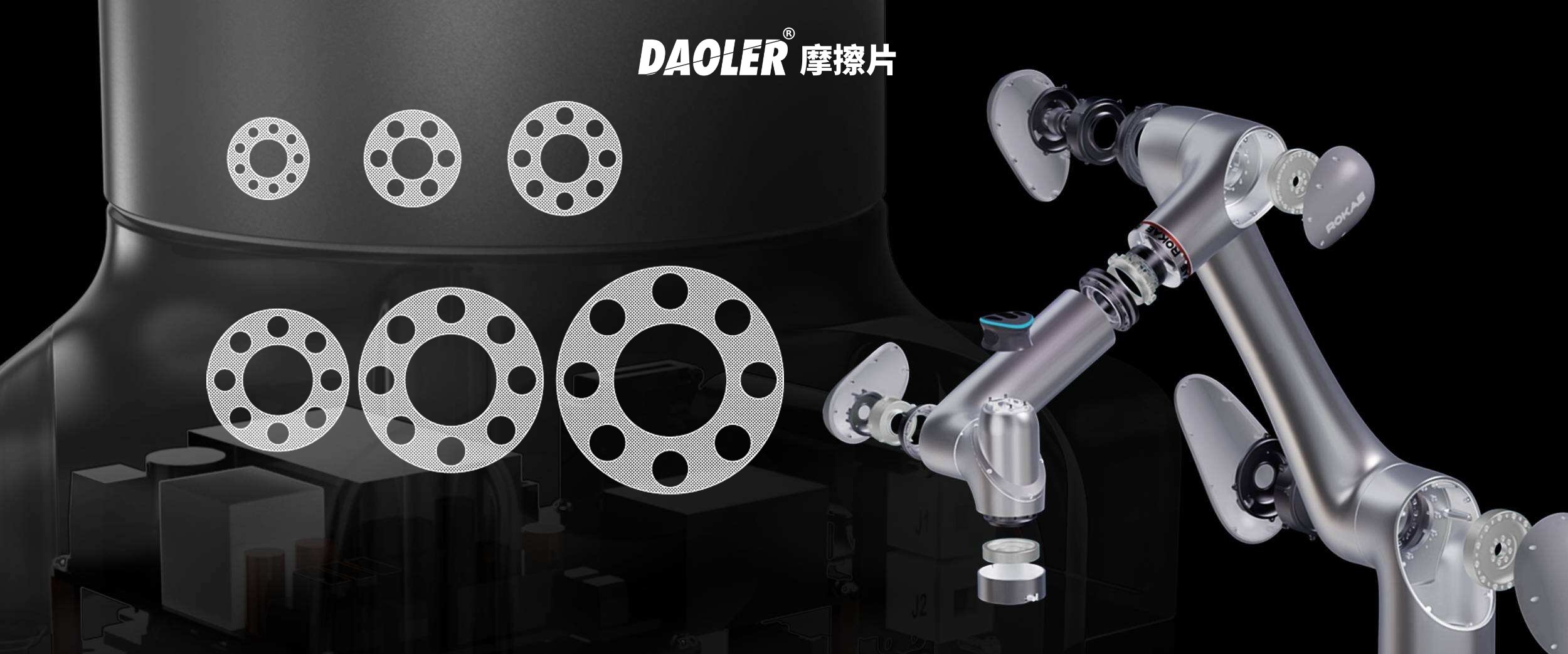

金刚石摩擦垫片:赋能机器人精密运动与高效传动的关键技术

在机器人技术快速迭代的今天,从工业机械臂到人形服务机器人,对运动精度、能量效率和耐用性的要求日益严苛。金刚石摩擦垫片凭借其独特的材料特性与制造工艺,正成为机器人关节、传动系统与精密执行机构中不可或缺的核心组件。本文深入解析其在机器人领域的关键应用价值与技术突破。

一、机器人运动系统的核心挑战

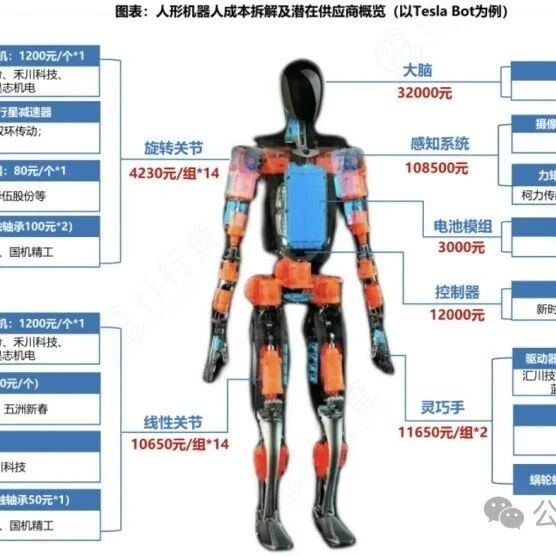

机器人关节与传动系统需在高频运动、大负载与复杂工况下实现“零误差定位”与“低能耗动力传输”。传统金属或聚合物摩擦材料易因磨损导致精度下降,且摩擦系数不稳定,影响机器人动态响应能力。例如,人形机器人的踝关节需承受380N.m 以上的扭矩,而精密装配场景要求末端执行器的重复定位精度达到微米级。这些需求直接推动了高性能摩擦材料的革新。

二、金刚石摩擦垫片的性能优势

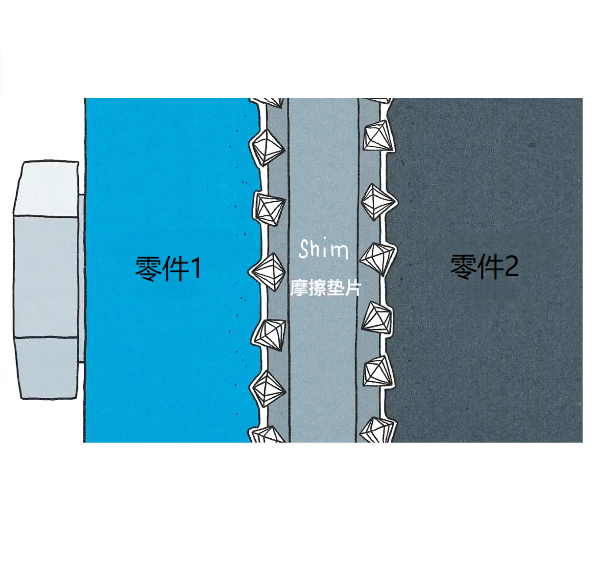

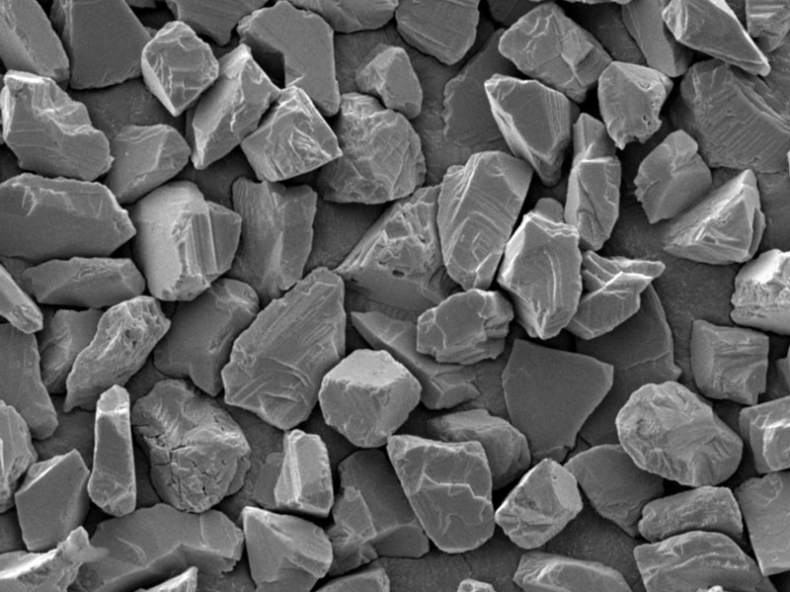

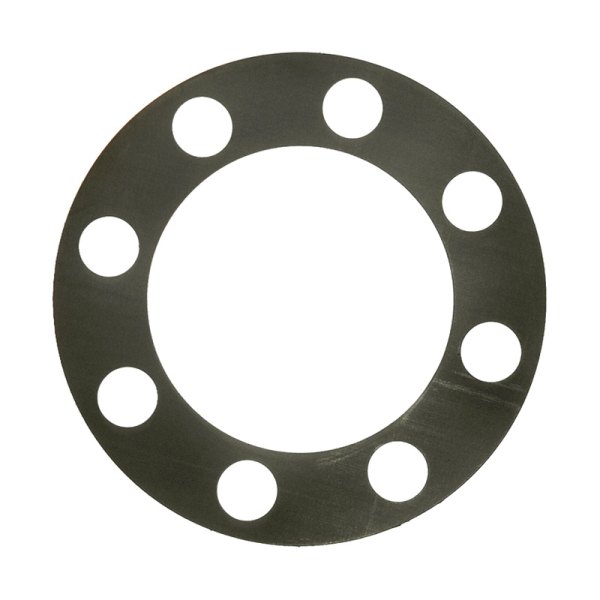

金刚石摩擦垫片通过“金属基体+金刚石复合涂层”的结构设计,实现了多重性能突破:

1. 超高静摩擦系数:表面嵌入的金刚石颗粒可提升摩擦系数至0.15-0.25,较传统材料提升30%以上,确保高扭矩传输时无滑移风险。

2. 纳米级耐磨性:金刚石硬度(莫氏10级)配合激光蚀刻的微米级表面织构,使寿命延长5-10倍,适应机器人高频启停工况。

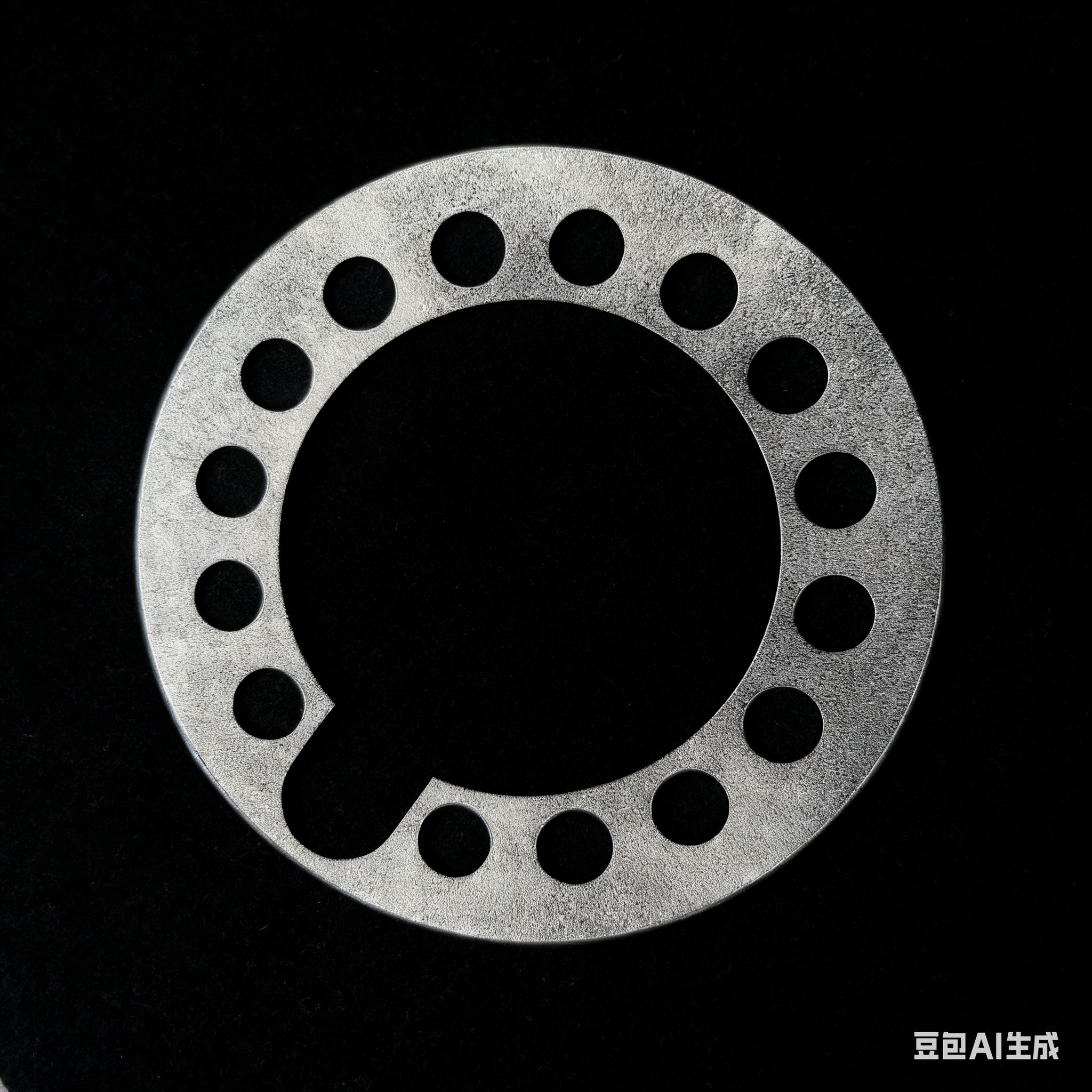

3. 轻量化与微型化:厚度仅十几微米、重量小于1克,可集成于紧凑型机器人关节(如0.55米工作半径机械臂),减少惯性负载。

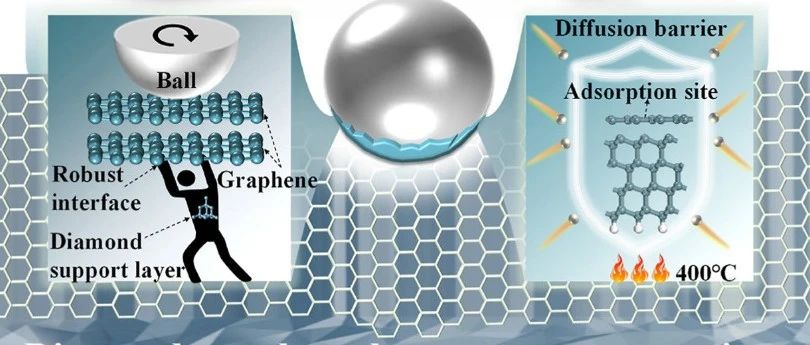

4. 抗热衰退与自润滑:金刚石热导率(2000 W/m·K)可快速散热,避免高温软化;动态润滑膜减少80%的摩擦能耗,提升能效比。

三、机器人领域的关键应用场景

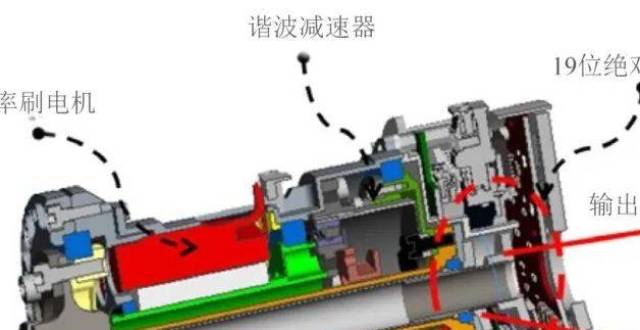

1. 高精度关节传动

- 人形机器人踝关节:如傅利叶GR-2型号通过金刚石垫片实现380牛·米扭矩输出,支撑跳跃与复杂地形行走。

- 协作机械臂旋转轴:在医疗手术机器人中,通过垫片的零背隙特性保证0.01毫米级定位精度。

2. 末端执行器与夹持系统

- 精密装配:用于特斯拉“擎天柱”的灵巧手,结合触觉传感器控制抓握力度,完成微电子元件组装。

- 自适应抓取:表面微孔结构储存润滑介质,适应不同材质工件(金属/玻璃/复合材料)的无损夹持。

3. 震与降噪优化

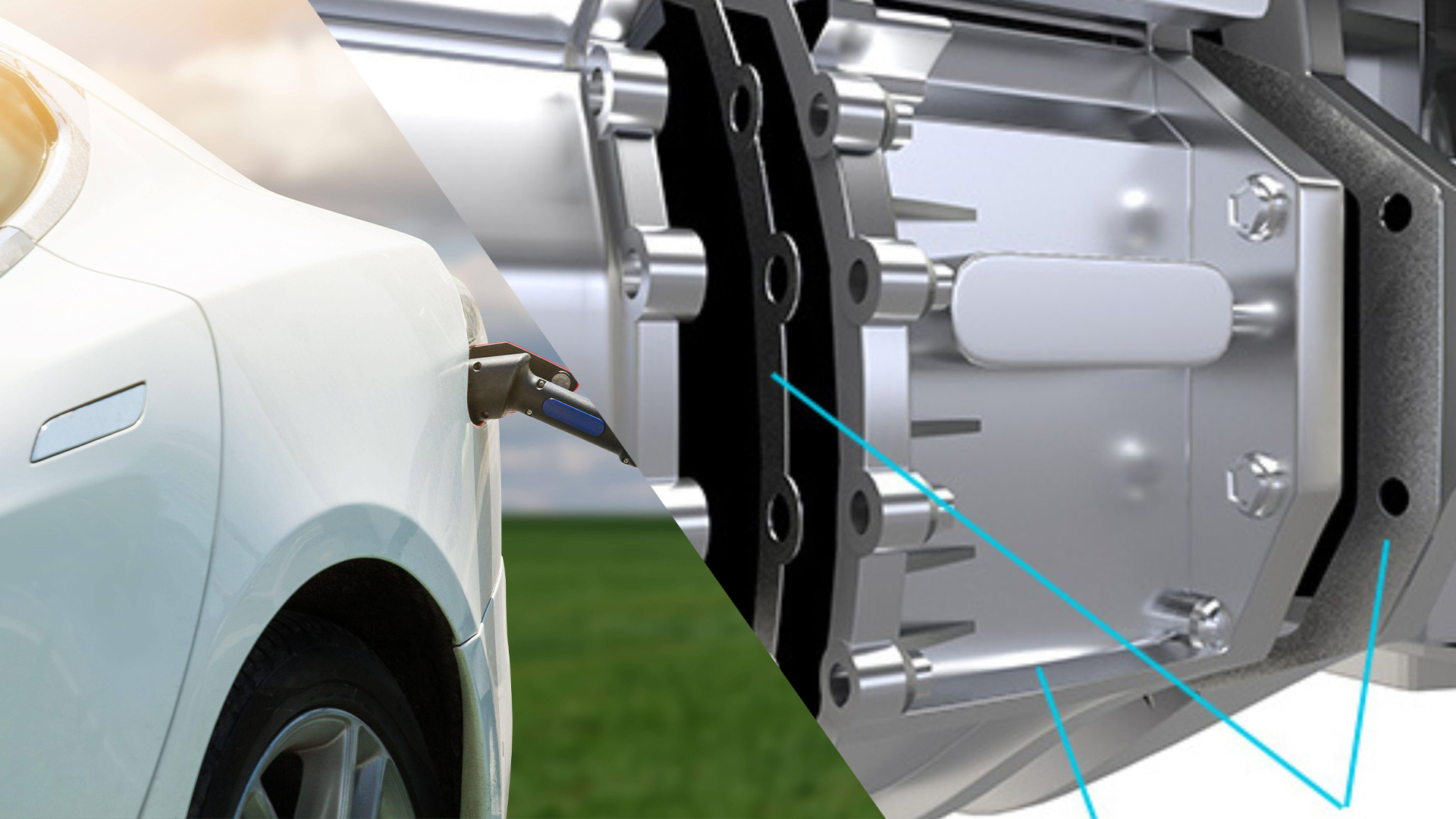

- 高速机械臂:在汽车制造机器人中,通过垫片的阻尼特性降低30%振动噪音,延长谐波减速器寿命。

- 足式机器人:缓冲步行冲击力,提升运动平稳性(如“夸父”机器人的多地形适应能力)。

四、技术突破:从材料到工艺的创新

1. 梯度复合技术

通过纳米金刚石层与柔性镍磷基体的梯度结合,平衡硬度与抗冲击性,避免脆性断裂(应用于风电机器人轮毂连接场景)。

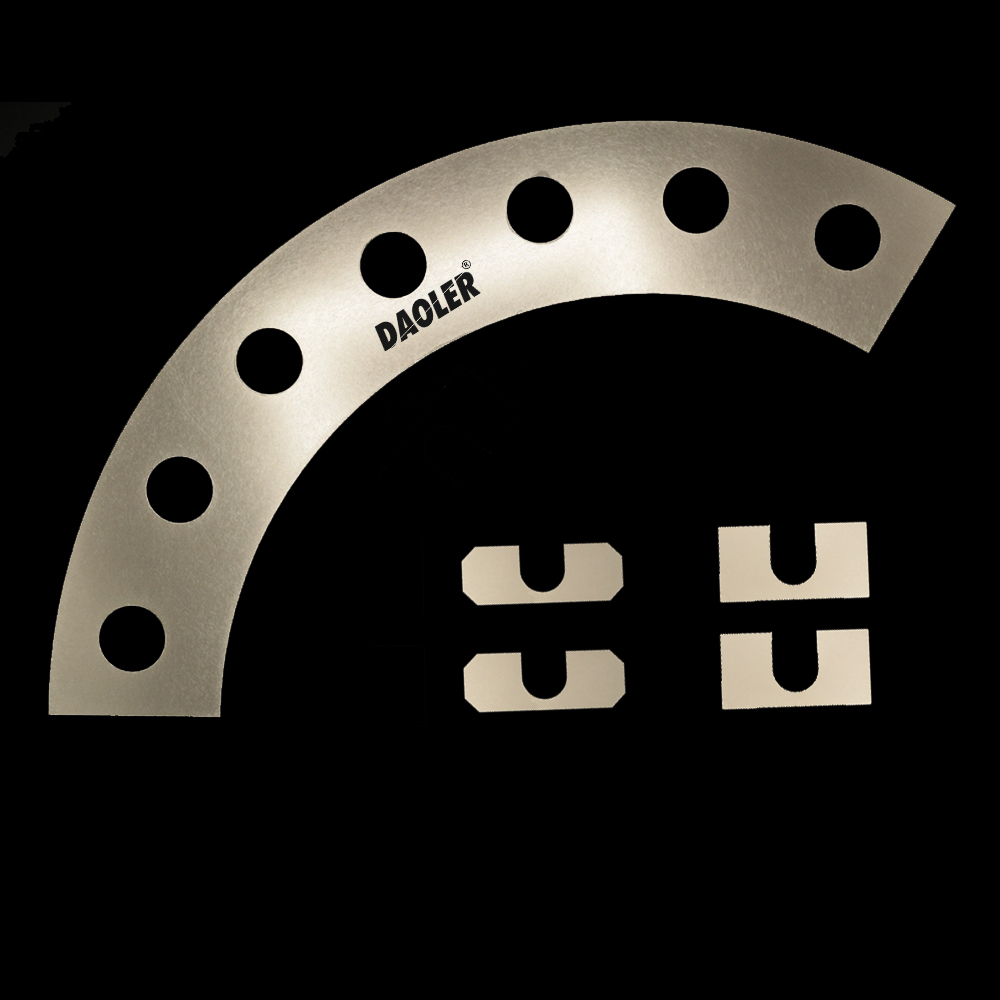

2. 激光表面织构化

定制化雕刻微沟槽(100-150目),优化润滑油膜分布,使摩擦系数波动范围缩小至±5%。

3. 智能传感集成

与触觉传感器融合(如GR-2内置6个触觉传感器),实时反馈接触压力,实现动态摩擦调节。

五、市场前景与行业趋势

- 需求爆发:2025年全球人形机器人产量预计突破万台,推动摩擦垫片市场规模年增长超25%。

- 技术迭代:AI驱动下,自适应摩擦材料(如响应温度/负载变化的智能涂层)将成为研发重点。

- 成本优化:量产工艺升级(如特斯拉擎天柱的千台级产线)使单价下降40%,加速行业普及。

金刚石摩擦垫片不仅是材料科学的里程碑,更是机器人迈向高精度、长寿命与能源高效的关键赋能者。随着人形机器人“高价值飞轮”的加速,这一技术将深度融入智能制造、家庭服务与太空探索等前沿领域,开启机器人技术的新纪元。

请先 登录后发表评论 ~