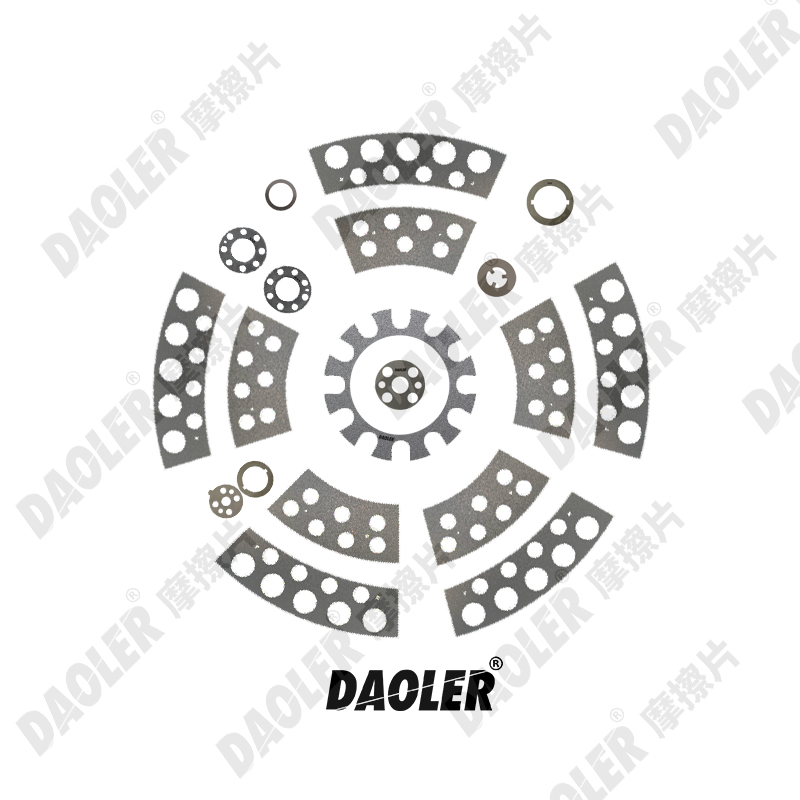

DAOLER 化学镀金刚石工艺研究

一、引言

1.1 研究背景

金刚石因其极高的硬度、良好的耐磨性和导热性等优异性能,在切削、磨削、钻探等众多工业领域得到广泛应用。随着工业技术的不断进步,对金刚石工具的性能要求也日益提高,不仅需要其具备更高的硬度和耐磨性,还要求与基体材料有更好的结合力,以延长工具的使用寿命并提高加工精度。人造金刚石微粉作为金刚石工具的主要原料,其表面特性对工具性能起着关键作用。然而,天然金刚石微粉表面化学性质较为惰性,与金属基体的润湿性较差,导致在工具制备过程中与基体的把持力不强,在使用过程中容易脱落,同时在高温环境下易提前碳化,严重影响了金刚石工具的性能和使用寿命。

为解决这些问题,表面镀覆技术应运而生。通过在金刚石微粉表面镀覆一层金属或合金,能够改善其表面的物理和化学性质,增强与基体的结合力,提高其抗氧化和抗碳化能力,从而显著提升金刚石工具的性能。在众多表面镀覆方法中,化学镀以其独特的优势脱颖而出,成为目前研究和应用的热点。

1.2 研究目的和意义

本研究旨在深入探究 DAOLER 化学镀金刚石工艺,系统分析影响化学镀效果的各种因素,优化工艺参数,获得高质量的化学镀金刚石产品。通过本研究,一方面可以丰富化学镀金刚石的理论知识,为进一步深入研究提供参考;另一方面,优化后的工艺可以应用于实际生产,提高金刚石工具的性能和质量,降低生产成本,推动相关产业的发展,具有重要的理论意义和实际应用价值。

二、化学镀金刚石原理

2.1 化学镀基本原理

化学镀是一种在无外加电流的情况下,利用化学还原剂将镀液中的金属离子还原并沉积在具有催化活性的基体表面,形成金属镀层的过程。其基本原理基于氧化还原反应,还原剂在一定条件下释放出电子,金属离子获得电子被还原成金属原子,在基体表面不断沉积并结晶生长,最终形成连续的金属镀层。

对于化学镀金刚石,是将经过预处理的金刚石微粉放入特定的化学镀液中,镀液中的还原剂(如次磷酸钠)将金属离子(如镍离子)还原,使其沉积在金刚石表面,从而在金刚石表面形成一层金属镀层。

2.2 DAOLER 化学镀金刚石的特点

DAOLER 化学镀金刚石工艺在传统化学镀工艺的基础上进行了改进和优化,具有以下特点:

- 镀层均匀性好:通过优化镀液配方和工艺参数,能够使金属镀层在金刚石表面均匀沉积,避免出现局部镀层过厚或过薄的现象,提高镀层的质量和一致性。

- 镀液稳定性高:采用特殊的添加剂和络合剂,增强了镀液的稳定性,减少了镀液在使用过程中的分解和沉淀,延长了镀液的使用寿命,降低了生产成本。

- 对金刚石损伤小:在工艺过程中,通过控制反应条件和预处理方法,减少了对金刚石表面的损伤,最大限度地保留了金刚石的原始性能。

- 可实现多层镀覆:该工艺可以根据实际需求,在金刚石表面进行多层金属镀层的镀覆,通过不同镀层的协同作用,进一步提高金刚石的性能。

三、实验材料与方法

3.1 实验材料

- 金刚石微粉:选用粒度为 [具体粒度范围] 的人造金刚石微粉,其纯度、硬度等性能符合实验要求。

- 化学试剂:包括硫酸镍(主盐,提供镍源)、次磷酸钠(还原剂,提供原子氢将镍离子还原)、丁二酸(络合剂,增强镀液稳定性)、醋酸(缓冲剂,维持 pH 值稳定)、硝酸(用于粗化)、氢氧化钠(用于除油)、氯化钯(用于活化)等,均为分析纯试剂。

- 实验设备:主要有超声波清洗机(用于除油、粗化等过程中的清洗)、恒温水浴锅(控制化学镀过程中的温度)、pH 计(测量镀液 pH 值)、电子天平(称量化学试剂)、扫描电子显微镜(SEM,观察金刚石镀前镀后表面形貌)、能谱仪(EDS,分析镀层成分)等。

3.2 实验方法

- 镀前预处理

- 除油:将金刚石微粉放入质量分数为 [X]% 的氢氧化钠溶液中,在 [温度]℃下超声清洗 [时间] min,以去除表面的油脂、污渍和其他有机污染物。然后用去离子水冲洗至中性,去除残留的氢氧化钠溶液。

- 粗化:将除油后的金刚石微粉放入体积分数为 [X]% 的硝酸溶液中,在 [温度]℃下超声处理 [时间] min,使金刚石表面形成微小凹坑和裂隙,增加表面粗糙度,有利于后续的镀覆。粗化后用去离子水冲洗至中性。

- 敏化:将粗化后的金刚石微粉放入含有 [具体浓度] 的氯化亚锡和 [具体浓度] 盐酸的敏化液中,浸泡 [时间] min,使金刚石表面吸附易氧化的锡离子,为后续的活化做准备。敏化后用去离子水冲洗多次。

- 活化:将敏化后的金刚石微粉放入含有 [具体浓度] 氯化钯和 [具体浓度] 盐酸的活化液中,浸泡 [时间] min,使金刚石表面吸附具有催化活性的钯离子,这些钯离子能够加速化学镀过程中镍离子的还原和沉积。活化后用去离子水冲洗干净。

- 化学镀镍

- 镀液配制:按照一定比例依次将硫酸镍、次磷酸钠、丁二酸、醋酸等试剂加入去离子水中,搅拌均匀,配制成化学镀镍液。其中硫酸镍浓度为 [具体浓度],次磷酸钠浓度为 [具体浓度],丁二酸浓度为 [具体浓度],醋酸浓度调节镀液 pH 值至 [具体 pH 值范围]。

- 化学镀过程:将预处理后的金刚石微粉加入配制好的化学镀镍液中,放入恒温水浴锅中,在 [温度]℃下进行化学镀反应。反应过程中不断搅拌,使金刚石微粉与镀液充分接触,反应时间为 [具体时间]。反应结束后,取出金刚石微粉,用去离子水冲洗多次,去除表面残留的镀液。

四、实验结果与讨论

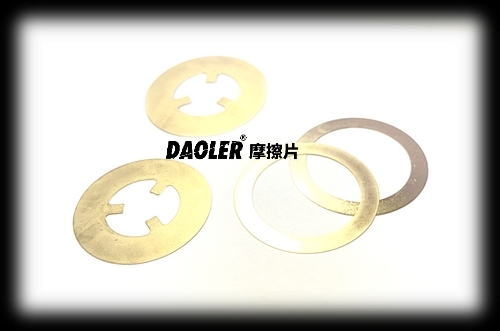

4.1 镀层表面形貌分析

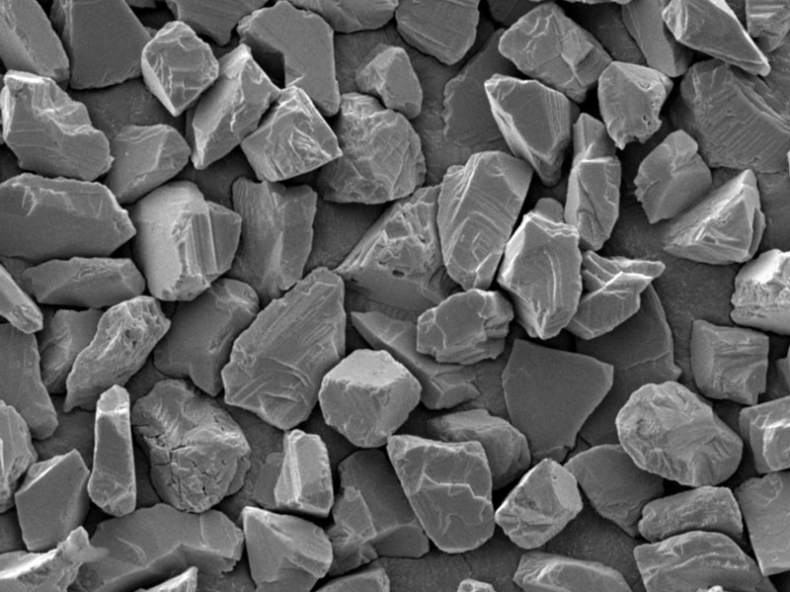

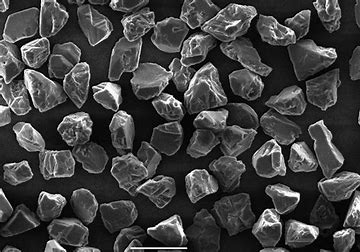

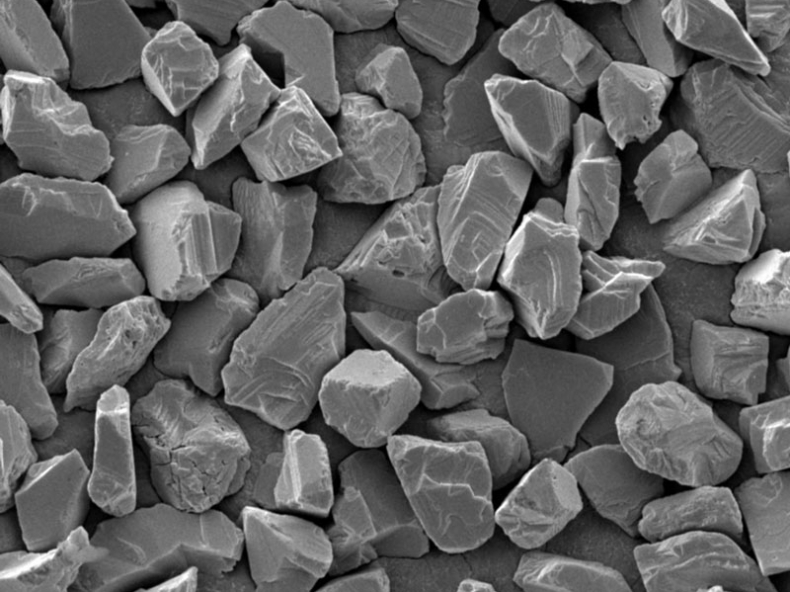

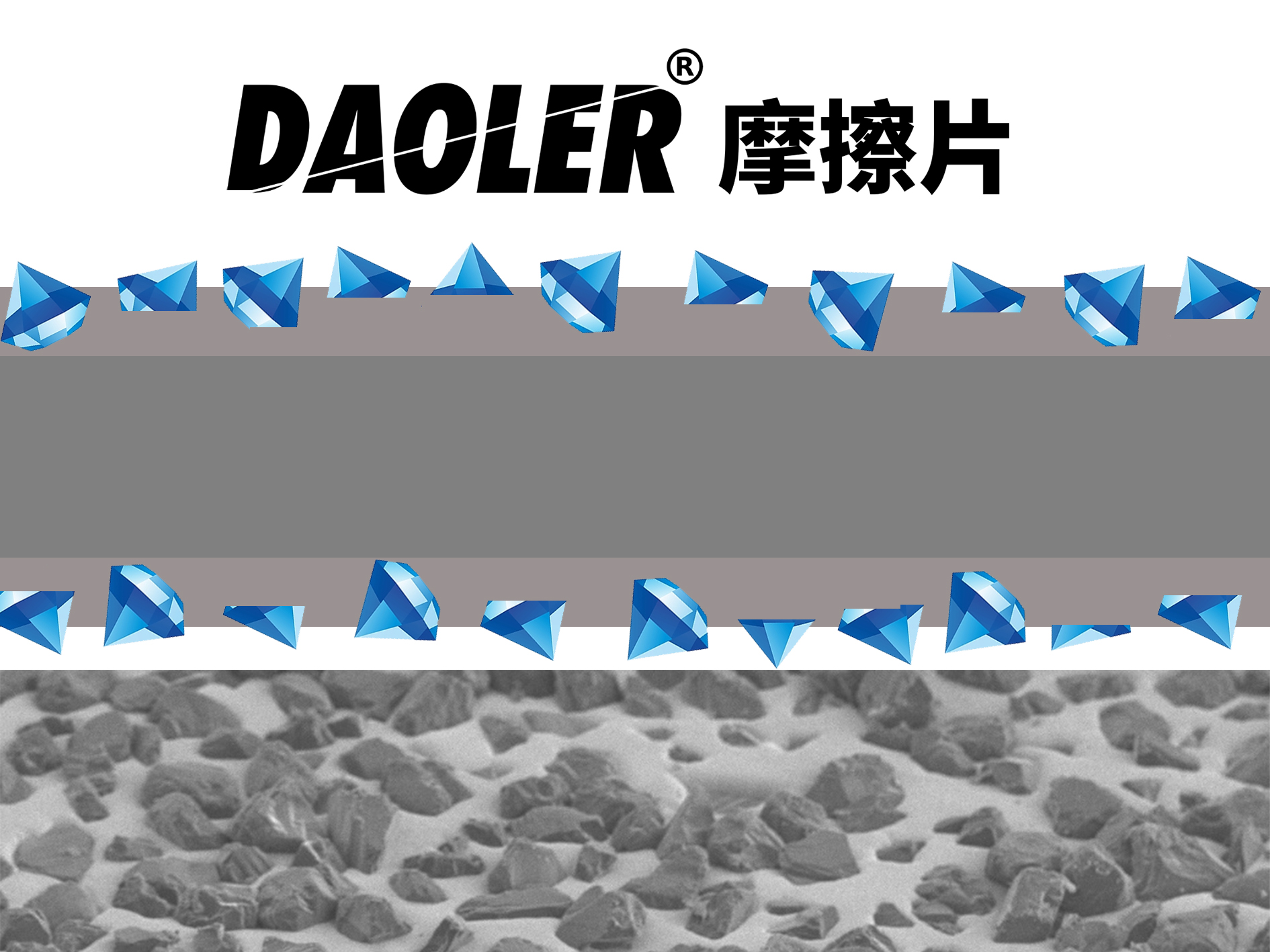

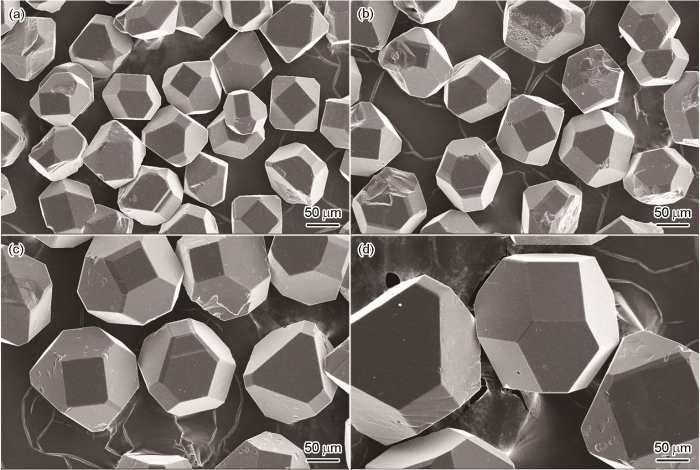

利用扫描电子显微镜(SEM)对镀前和镀后的金刚石微粉表面形貌进行观察。镀前的金刚石微粉表面光滑,没有明显的金属颗粒附着。镀后的金刚石微粉表面均匀地覆盖了一层金属镀层,镀层连续、致密,没有明显的孔洞和裂纹。从高倍 SEM 图像中可以看出,镀层由细小的金属晶粒组成,这些晶粒紧密排列,形成了良好的镀层结构。通过对不同工艺条件下制备的化学镀金刚石微粉的 SEM 图像对比分析发现,镀液温度、pH 值以及镀覆时间等因素对镀层表面形貌有显著影响。当镀液温度过低时,镀层沉积速率较慢,可能导致镀层厚度不均匀;温度过高则容易使镀液分解,影响镀层质量。pH 值过高或过低都会影响镀层的沉积速率和质量,合适的 pH 值能够保证镀层均匀、致密地沉积。镀覆时间过短,镀层厚度不足;镀覆时间过长,则可能导致镀层出现过厚、粗糙等问题。

4.2 镀层成分分析

使用能谱仪(EDS)对化学镀金刚石微粉的镀层成分进行分析。结果表明,镀层主要由镍和磷组成,其中镍的含量为 [具体百分比],磷的含量为 [具体百分比],符合化学镀镍 - 磷合金镀层的成分特征。通过对不同工艺条件下镀层成分的分析发现,镀液中次磷酸钠的浓度对镀层中磷的含量有较大影响。随着次磷酸钠浓度的增加,镀层中磷的含量也相应增加。磷含量的变化会影响镀层的性能,如硬度、耐腐蚀性等。因此,在实际生产中,需要根据具体需求,通过调整镀液中次磷酸钠的浓度来控制镀层中磷的含量,以获得最佳的镀层性能。

4.3 镀层结合力测试

采用热震法对化学镀金刚石微粉的镀层结合力进行测试。将化学镀金刚石微粉在高温炉中加热至 [具体温度]℃,保温 [时间] min 后迅速取出,放入冷水中淬火。重复多次热震循环后,观察金刚石表面镀层的脱落情况。结果表明,在优化的工艺条件下制备的化学镀金刚石微粉,镀层与金刚石表面结合紧密,经过多次热震循环后,镀层没有明显的脱落现象,说明镀层具有良好的结合力。结合力的大小与镀前预处理的效果、镀层的质量以及镀液成分等因素密切相关。良好的镀前预处理能够使金刚石表面形成适宜的微观结构,有利于金属镀层的附着;均匀、致密的镀层结构能够提高镀层与金刚石之间的结合强度;合适的镀液成分能够保证镀层在沉积过程中与金刚石表面充分反应,形成牢固的化学键。

4.4 影响化学镀金刚石工艺的因素讨论

- 镀液成分的影响

- 主盐浓度:主盐硫酸镍的浓度直接影响镀液中镍离子的浓度,进而影响镀层的沉积速率和质量。当硫酸镍浓度过低时,镀液中镍离子供应不足,镀层沉积速率慢,且可能导致镀层厚度不均匀;浓度过高则会使镀层晶粒粗大,影响镀层的致密性和表面质量。

- 还原剂浓度:次磷酸钠作为还原剂,其浓度对化学镀反应的速率和镀层中磷的含量有重要影响。如前所述,次磷酸钠浓度增加,镀层中磷含量增加,同时反应速率加快。但如果还原剂浓度过高,可能导致镀液不稳定,出现分解现象。

- 络合剂和缓冲剂:络合剂丁二酸能够与镍离子形成稳定的络合物,防止镍离子在镀液中沉淀,增强镀液的稳定性。缓冲剂醋酸能够维持镀液在化学镀过程中的 pH 值稳定,保证反应的顺利进行。合适的络合剂和缓冲剂浓度能够提高镀层的质量和均匀性。

- 工艺条件的影响

- 镀液温度:镀液温度对化学镀反应速率和镀层质量影响显著。在一定范围内,温度升高,反应速率加快,镀层沉积速率增加。但温度过高会使镀液分解,产生大量气泡,导致镀层出现针孔、疏松等缺陷。因此,需要严格控制镀液温度在合适的范围内,如传统的高温化学镀镍一般控制在 80 - 85℃。

- pH 值:pH 值对化学镀反应的影响较为复杂。随着 pH 值升高,镀层沉积速率会升高,但同时也会导致镍盐沉淀物的生成,抑制化学反应速率,并且可能影响镀层的成分和性能。因此,在化学镀过程中,需要通过添加缓冲剂等方式精确控制镀液的 pH 值,使其保持在适宜的范围内。

- 镀覆时间:镀覆时间决定了镀层的厚度。镀覆时间过短,镀层厚度不足,无法满足实际使用要求;镀覆时间过长,则可能导致镀层过厚,出现粗糙、剥落等问题,同时也会增加生产成本。因此,需要根据所需镀层厚度,合理确定镀覆时间。

五、结论

本研究通过对 DAOLER 化学镀金刚石工艺的深入研究,得出以下结论:

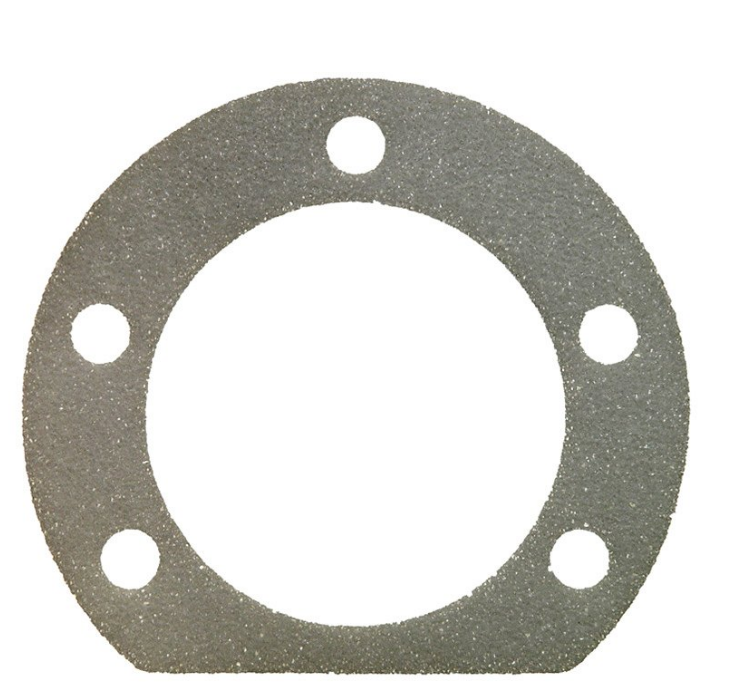

- DAOLER 化学镀金刚石工艺能够在金刚石表面形成均匀、致密、结合力良好的镍 - 磷合金镀层,有效改善金刚石的表面性能,提高其与基体的结合力和抗氧化、抗碳化能力。

- 镀前预处理对化学镀效果至关重要,除油、粗化、敏化、活化等步骤的合理操作能够为化学镀提供良好的基础,保证镀层的质量和结合力。

- 镀液成分(主盐、还原剂、络合剂、缓冲剂等)和工艺条件(镀液温度、pH 值、镀覆时间等)对化学镀金刚石的镀层质量有显著影响。通过优化这些因素,可以获得满足不同性能需求的化学镀金刚石产品。

- 在实际生产中,应根据具体的应用要求,严格控制化学镀工艺参数,确保产品质量的稳定性和一致性。

本研究为 DAOLER 化学镀金刚石工艺的进一步优化和应用提供了理论依据和实践参考,有助于推动金刚石工具行业的发展。未来的研究可以进一步探索新型镀液配方和工艺技术,以提高化学镀金刚石的性能和生产效率,降低生产成本。 本文版权归DAOLER®所有,转载必究!项目合作请联系18866577333

本文版权归DAOLER®所有,转载必究!项目合作请联系18866577333

请先 登录后发表评论 ~