金刚石摩擦垫片:重塑机械连接界面的微观革新

本文包含AI辅助创作内容

在机械工程领域,连接界面的可靠性始终是制约系统性能的核心难题。传统摩擦材料依赖表面粗糙度与接触压力维持性能的模式,在极端工况下频频暴露短板。金刚石摩擦垫片技术的横空出世,通过微观结构创新实现了材料界面学的范式跃迁,为动力传输、航空航天、精密制造等领域开启了全新的解决方案。

一、微观形貌重构:从"被动接触"到"主动契合"

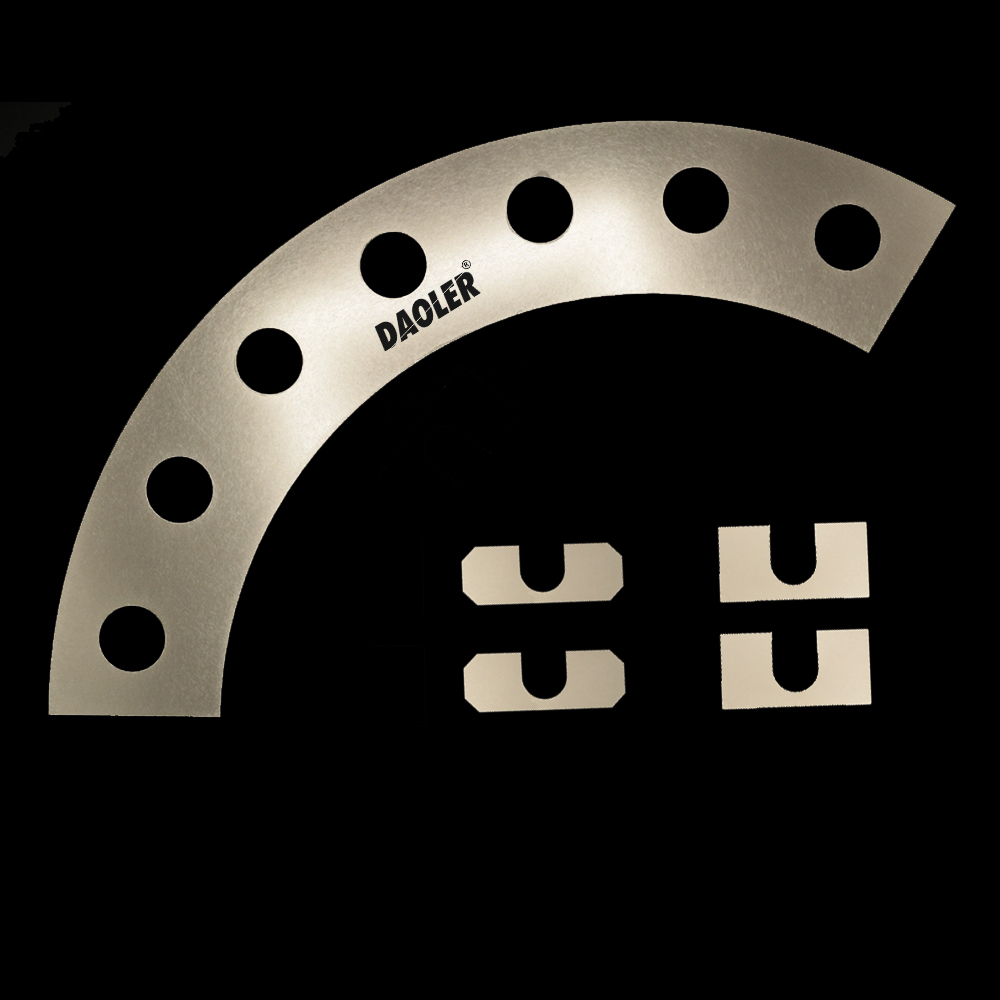

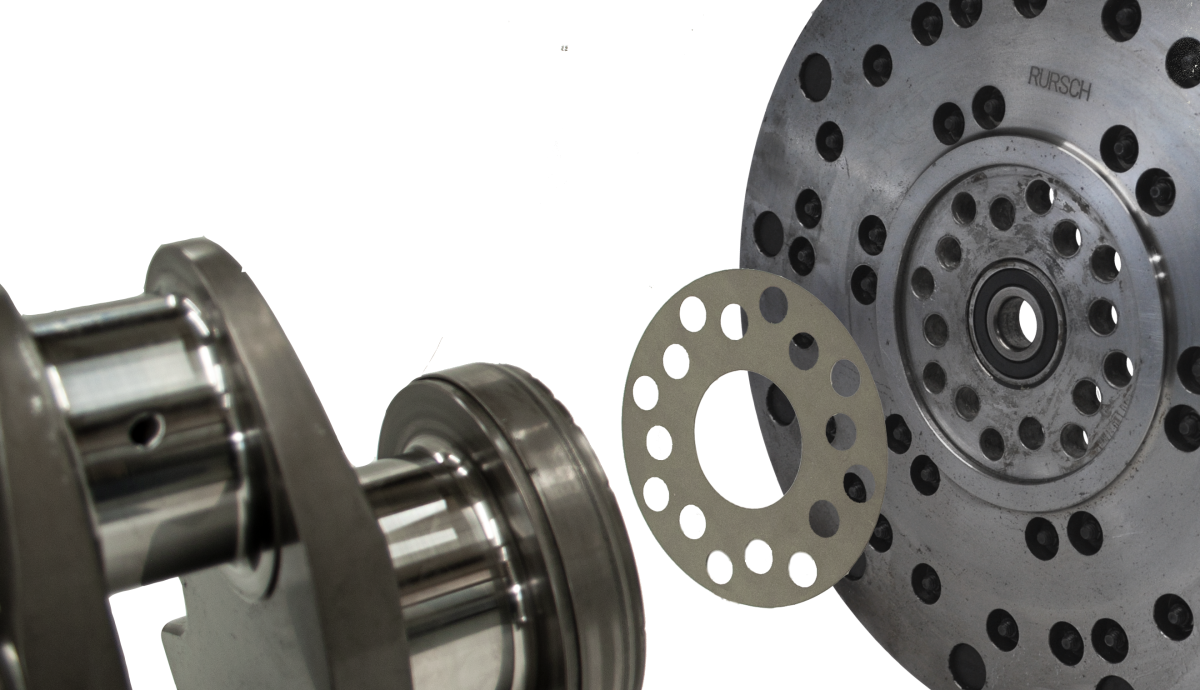

这项技术的核心突破在于对接触界面的主动设计——通过将单晶金刚石微粒以7-28%的精确比例嵌入镍基涂层(厚度5-20μm),构建出独特的微观互锁结构。当垫片受压时,金刚石颗粒通过"弹性压入-塑性变形"的双重作用,在金属表面形成定制化的微米级形貌契合。这种"微观机械互锁"机制颠覆了传统摩擦界面依赖宏观接触压力的被动模式,其本质是将摩擦性能从表面属性转化为体材料特性。

实验数据揭示了这一机制的优越性:在100MPa接触压力下,仅0.1mm厚的摩擦层即可实现扭矩传递能力的阶跃式提升。金刚石颗粒独特的"微切削效应"在此过程中扮演关键角色——既能通过可控的微观切削形成适配表面,又因金刚石自身的高硬度避免了基体材料的损伤。这种动态平衡使得摩擦界面兼具即时性能与持久稳定性。

二、材料科学的系统创新

技术的普适性源于多维度的材料突破:

- 基材兼容性:从标准钢材到轻量化铝合金,从耐腐蚀不锈钢到导热铜合金,均能通过界面涂层实现性能提升

- 环境耐受性:独特的金属基复合结构使其在油脂污染环境中仍保持稳定摩擦系数,400°C高温下的性能衰减率仅为传统材料的1/3

- 工艺可控性:通过选用EKagrip®10系列金刚石微粒(粒径可调范围5-50μm),可精准匹配不同粗糙度(Ra 0.8-3.2μm)的配合表面

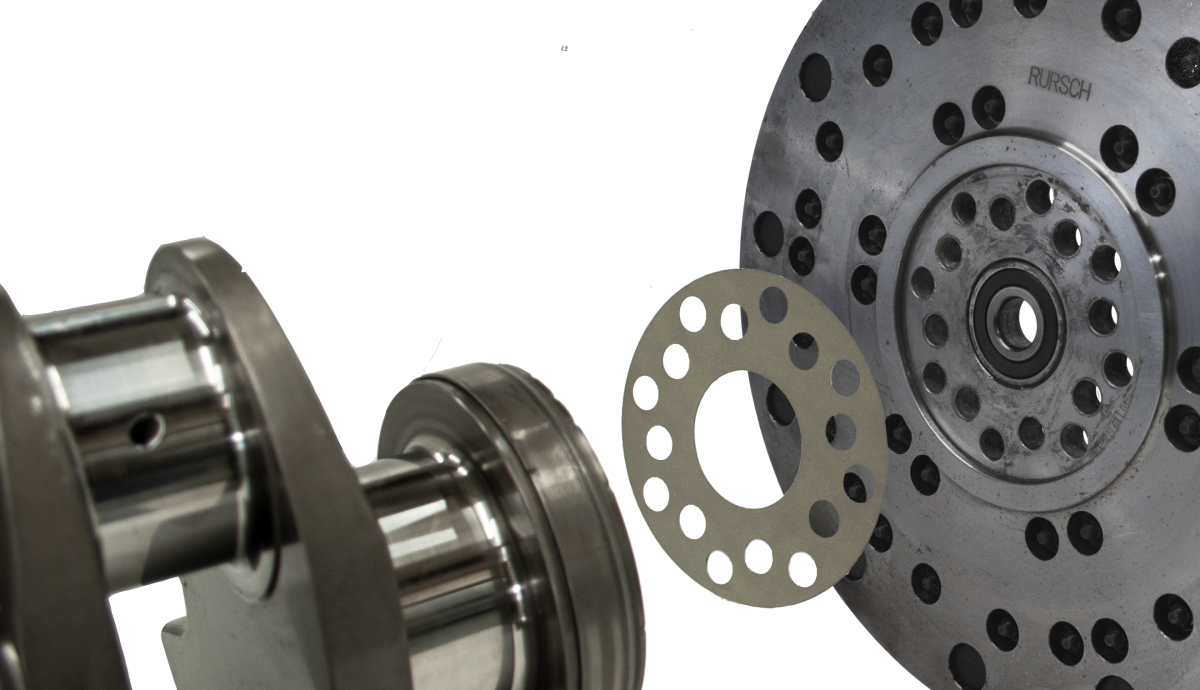

这种系统创新使设计师能够突破传统紧固系统的局限。根据工程公式μ·(Dμ/2)·FN>T,通过将摩擦系数μ从常规材料的0.12提升至0.4-0.6,在保持扭矩T不变时,可将紧固力FN降低67%或摩擦半径Dμ缩小58%。这意味着:要么在相同安装空间内实现4倍性能提升,要么以1/4体积达成同等性能,彻底规避了传统方案中螺栓升级带来的成本激增和结构变形风险。

三、热力学稳定性的本征突破

在动力总成等温度敏感场景中,该技术展现出革命性的稳定性:-40°C至400°C温域内摩擦系数波动<15%,较有机摩擦材料80%的性能衰减形成鲜明对比。这种优势源自材料体系的本征设计:

1. 金刚石(1×10^-6/°C)与金属基体(12-18×10^-6/°C)的热膨胀系数梯度匹配

2. 三维分布的硬质颗粒网络有效抑制热应力集中

3. 金属基体的连续相结构确保热量快速扩散

在台架试验中,搭载该技术的传动系统经过2000次冷热循环(-40°C↔150°C)后,螺栓预紧力损失率<5%,而传统垫片组件的衰减率高达35-50%。

四、工程价值的范式转换

这项技术正在重塑机械连接设计的基本逻辑:

- 轻量化革命:新能源汽车领域已实现法兰连接系统减重40%

- 维护革新:风电塔筒连接系统使用寿命延长至20年免维护

- 精度突破:精密机床主轴系统的轴向窜动量控制在0.5μm以内

当全球工业界追求"更轻、更强、更可靠"时,金刚石摩擦垫片技术通过微观世界的精确操控,给出了属于21世纪材料科学的完美答案。这项突破不仅是一个产品的创新,更是开启了从"宏观紧固"向"微观互锁"演进的机械连接新纪元。

DAOLER摩擦垫片订制热线电话:18866577333 陈经理

请先 登录后发表评论 ~