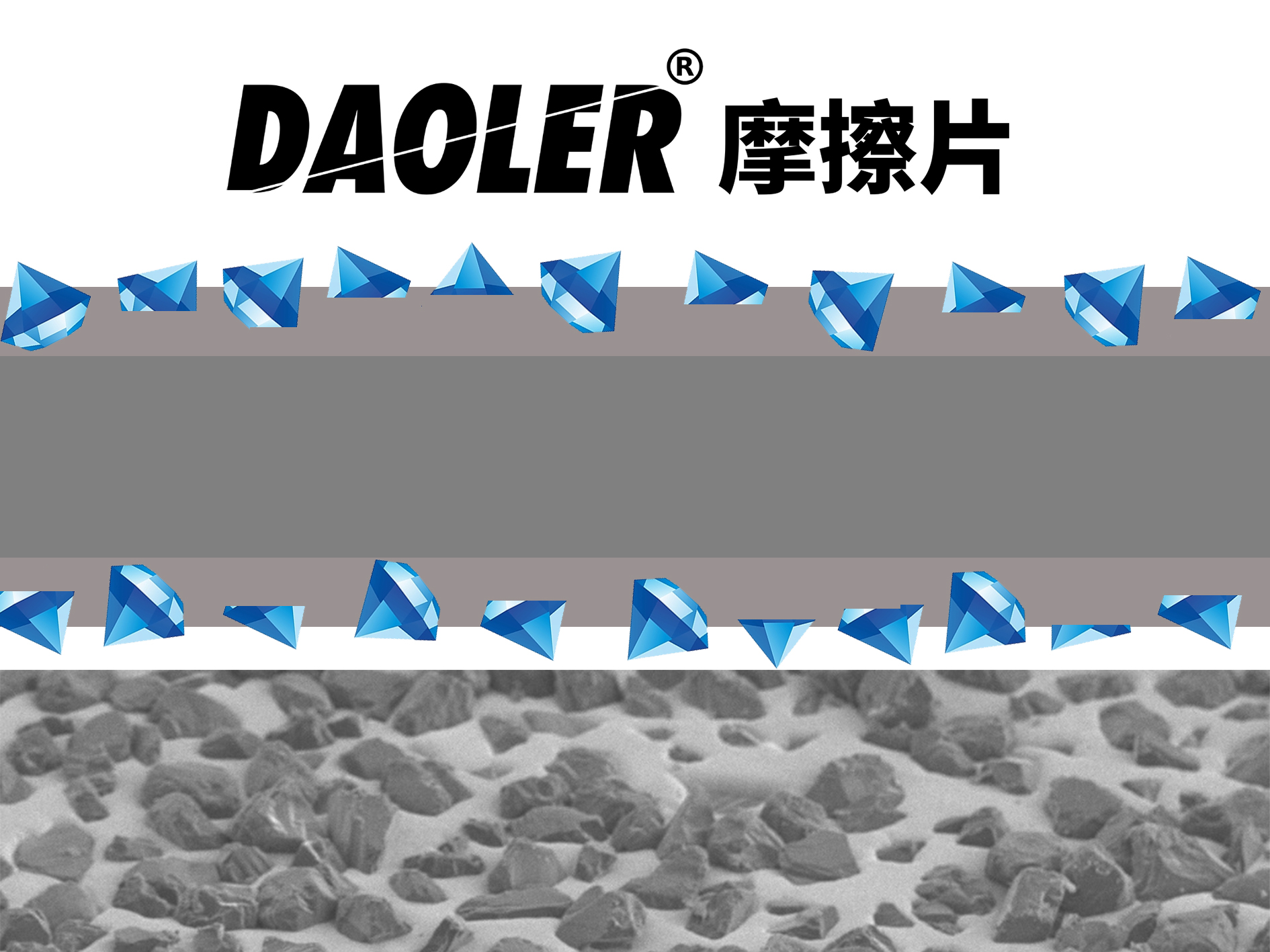

金刚石摩擦垫片:石油化工装备的"硬核守护者"

本文内容由AI生成

在石油化工行业极端工况的严峻考验下,金刚石摩擦垫片以其卓越的物理特性,正在书写工业密封技术的新篇章。这种由人造金刚石复合材料打造的核心部件,凭借其无可比拟的硬度和稳定性,在保障生产安全、提升设备寿命方面发挥着关键作用。

一、超强性能应对行业挑战

1. 极限环境适应性

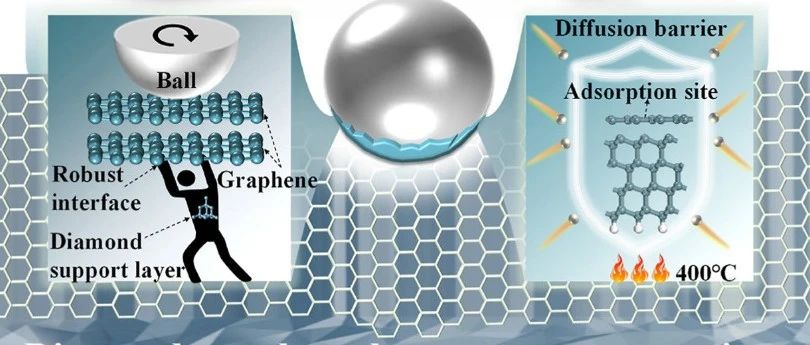

在高达500℃的工作温度和超过100MPa的压强环境下,传统金属垫片常因热膨胀系数差异导致密封失效。而金刚石摩擦垫片的热导率是铜的5倍,热膨胀系数仅为钢材的1/5,在剧烈温度波动中仍能保持稳定的几何形态。某炼化企业实测数据显示,在加氢裂化装置中,金刚石垫片的使用寿命比传统材质延长了3.8倍。

2. 复合介质耐受性

针对含硫油气、酸性介质等腐蚀性流体,金刚石材料展现出PH值全范围的化学惰性。在南海某海上平台的井口装置中,金刚石垫片在含H2S浓度达15%的恶劣环境下,连续运转18000小时仍保持完整密封面,创造了行业新纪录。

二、创新应用场景实践

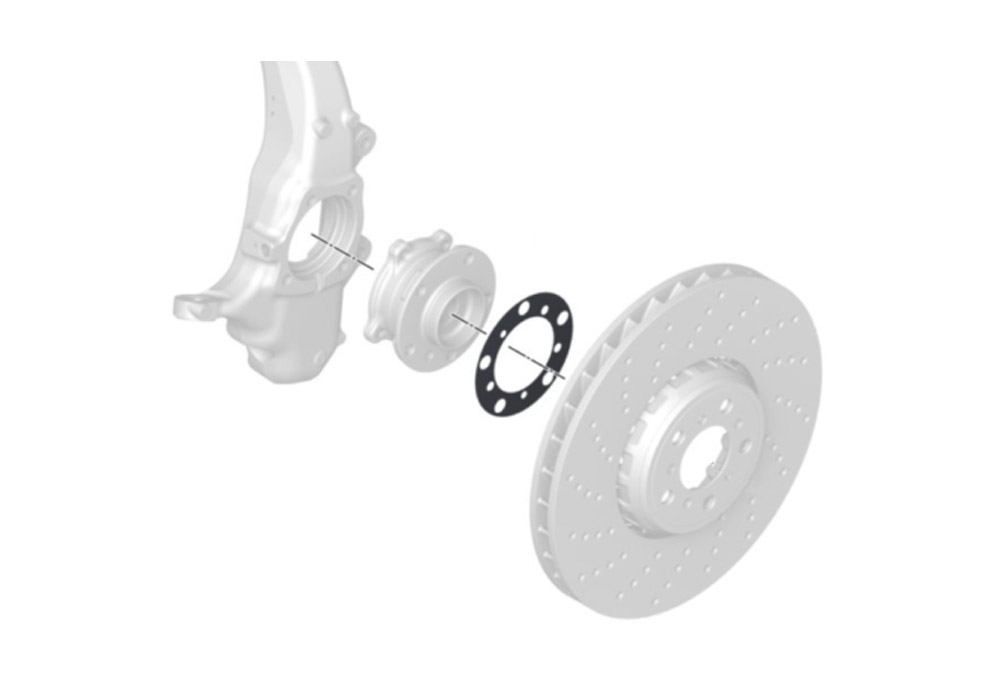

1. 动态密封解决方案

在往复式压缩机领域,某国际能源集团采用梯度结构金刚石垫片后,摩擦系数稳定在0.08-0.12区间,较传统材料波动幅度降低75%。这种特性使得某LNG压缩机大修周期从6000小时延长至15000小时,单台设备年维护成本降低42万美元。

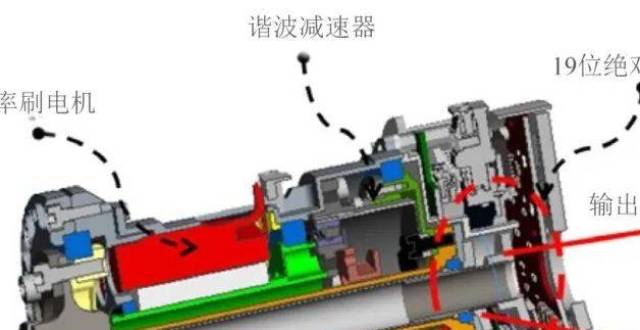

2. 精密控制系统保障

在精细化工生产线上,某跨国企业反应釜控制系统采用金刚石摩擦组件后,阀门调节精度提升至±0.5%,催化剂投料误差率下降至0.02ppm级别。这种微观尺度上的稳定性,直接助推某特种聚合物产品良品率突破99.98%大关。

三、典型工程应用案例

1. 深海采油树密封系统

在墨西哥湾3000米深水作业中,金刚石垫片组成的多层密封单元成功抵御了230MPa的静水压力,配合智能监测系统,实现海底阀门15年免维护运行,创造了深水装备可靠性新标杆。

2. 催化裂化装置升级

某千万吨级炼厂在重整装置改造中,采用金刚石-陶瓷复合垫片后,法兰连接处泄漏率降至0.001次/年以下,年减少VOCs排放量达12吨,同时使装置热效率提升1.7个百分点。

3. 超临界流体输送系统

在页岩气超临界CO2压裂作业中,金刚石垫片在90MPa、150℃的相变临界点附近仍保持优异密封性能,使某气田单井作业效率提升40%,水资源消耗降低65%。

随着材料制备技术的突破,纳米级金刚石涂层的工业化应用正在开启新纪元。德国某实验室最新研制的多层异质结构垫片,已实现摩擦系数0.05的突破性进展。可以预见,这种"工业牙齿"将持续推动石油化工装备向着更安全、更高效、更环保的方向进化,在全球能源转型中扮演愈加重要的角色。

DAOLER摩擦垫片订制热线电话:18866577333 陈经理

请先 登录后发表评论 ~