金刚石摩擦垫片在机器人技术中的应用及其发展动态

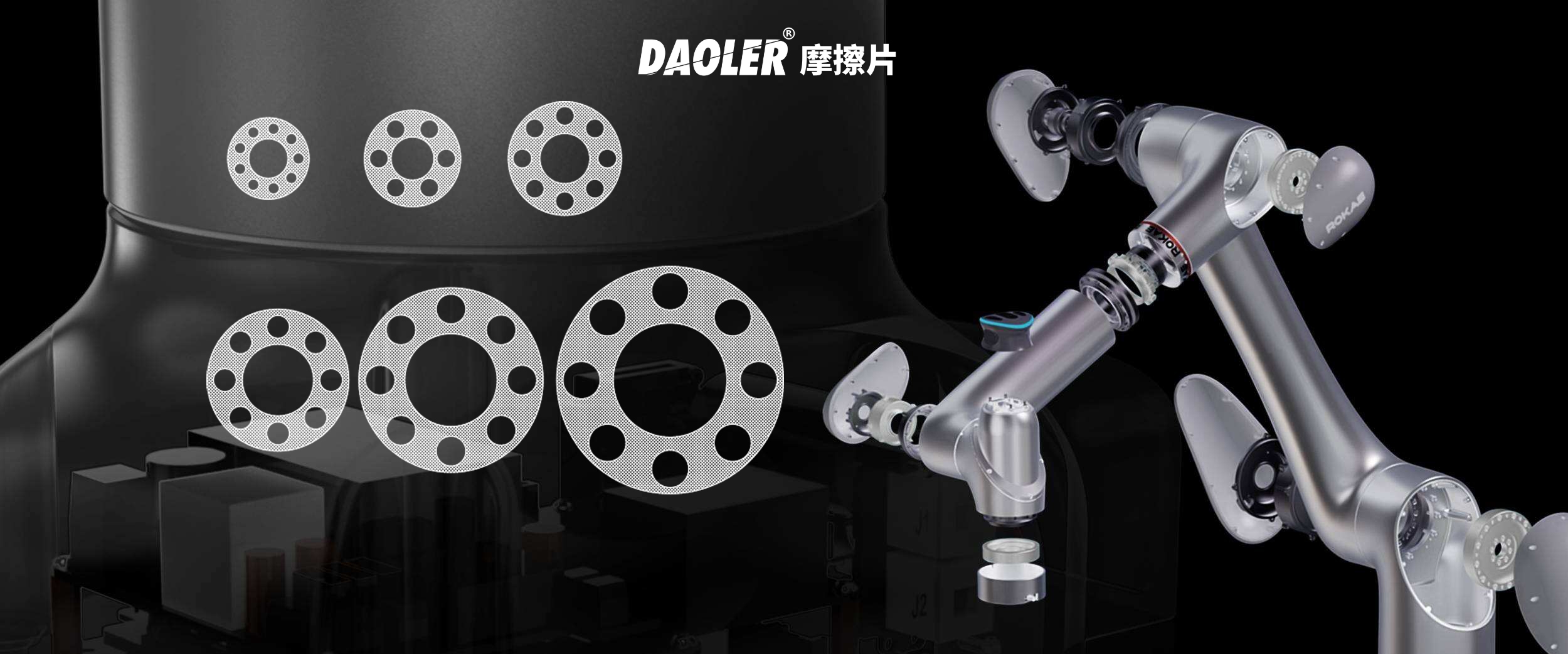

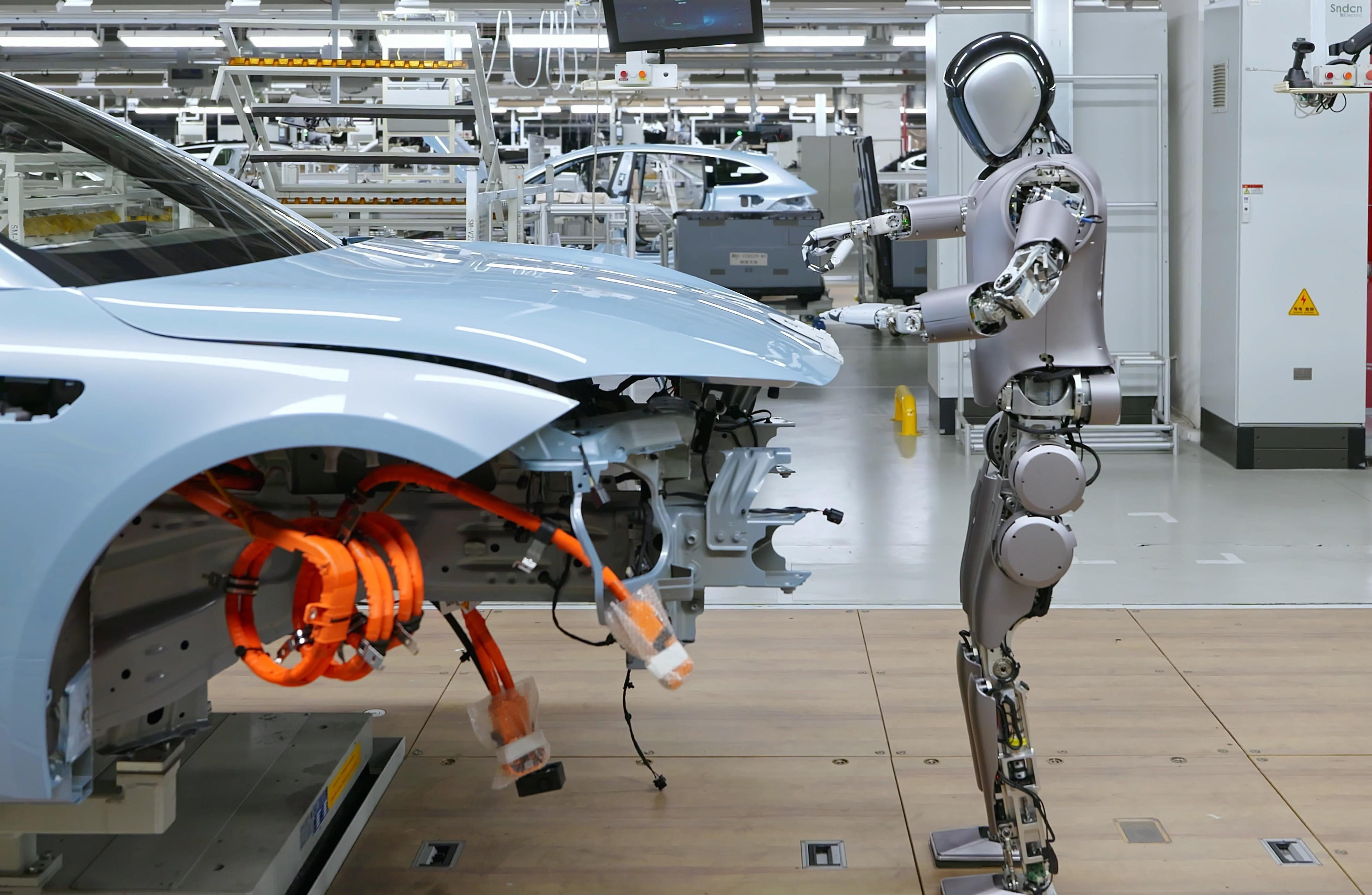

金刚石摩擦垫片作为一种高性能功能材料,凭借其独特的物理化学特性,在机器人领域展现出显著的应用潜力。随着工业自动化与人形机器人技术的快速发展,对高精度、高可靠性和轻量化的机械部件需求日益增长,金刚石摩擦垫片通过提升摩擦性能、延长寿命和优化设计,成为机器人关键部件升级的重要解决方案。

一、金刚石摩擦垫片的核心技术优势

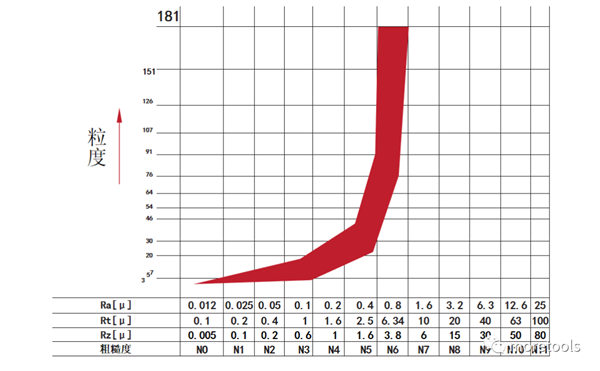

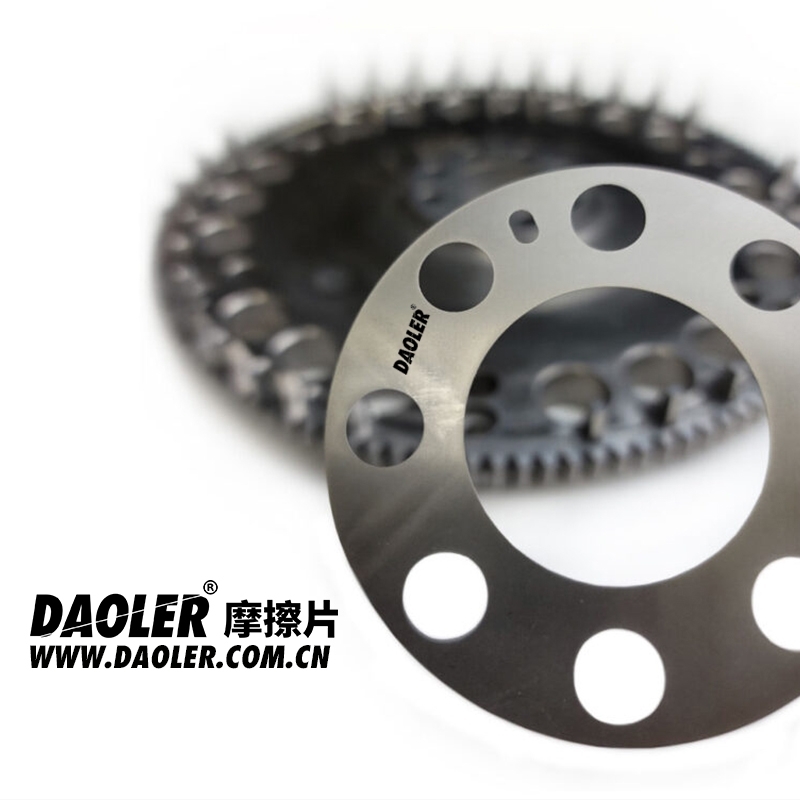

1. 高摩擦系数与扭矩传递

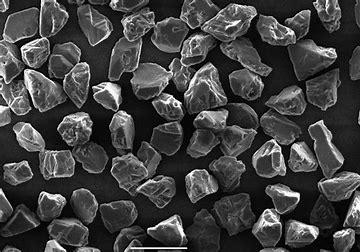

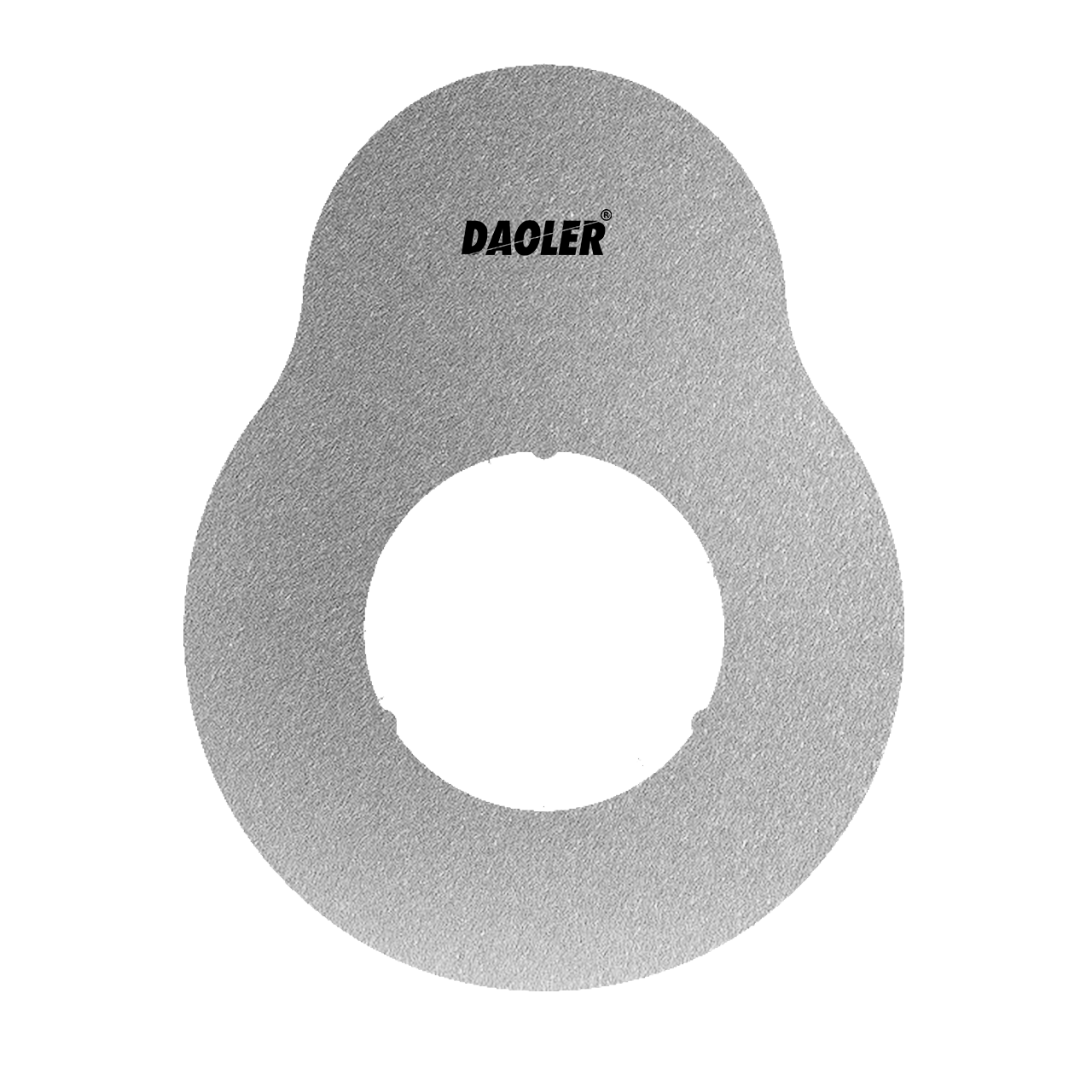

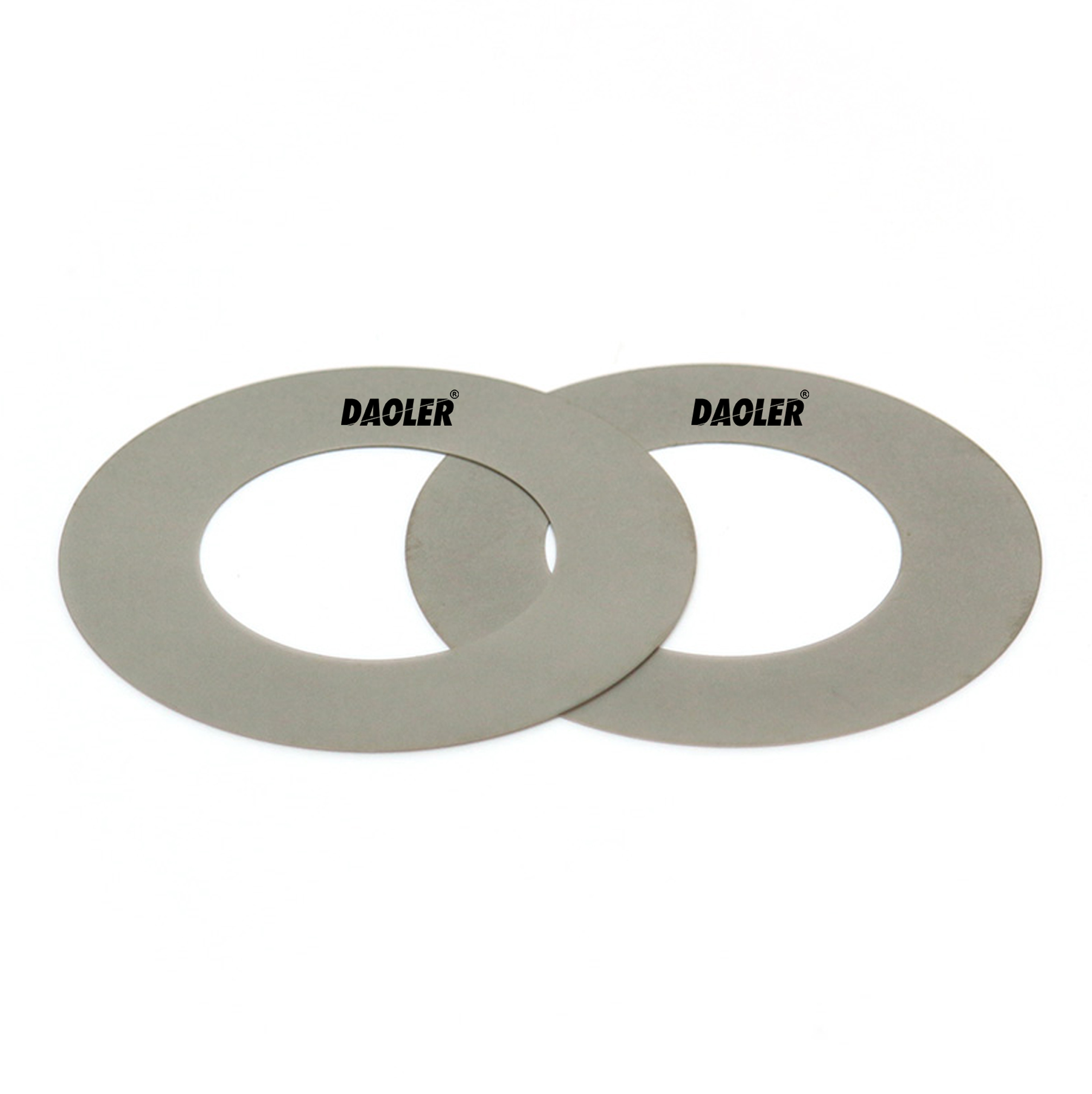

金刚石摩擦垫片通过在金属基体表面嵌入金刚石颗粒,显著提升静摩擦系数(可达传统材料的数倍),从而在机器人关节、夹持器等部位实现更高的扭矩传递效率。例如,DAOLER摩擦垫片通过优化表面粗糙度,可在紧凑空间内最大化扭矩传递,适应高速运动机械臂的高负荷需求。

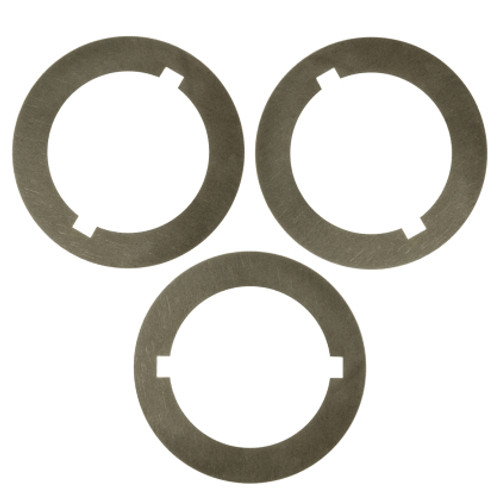

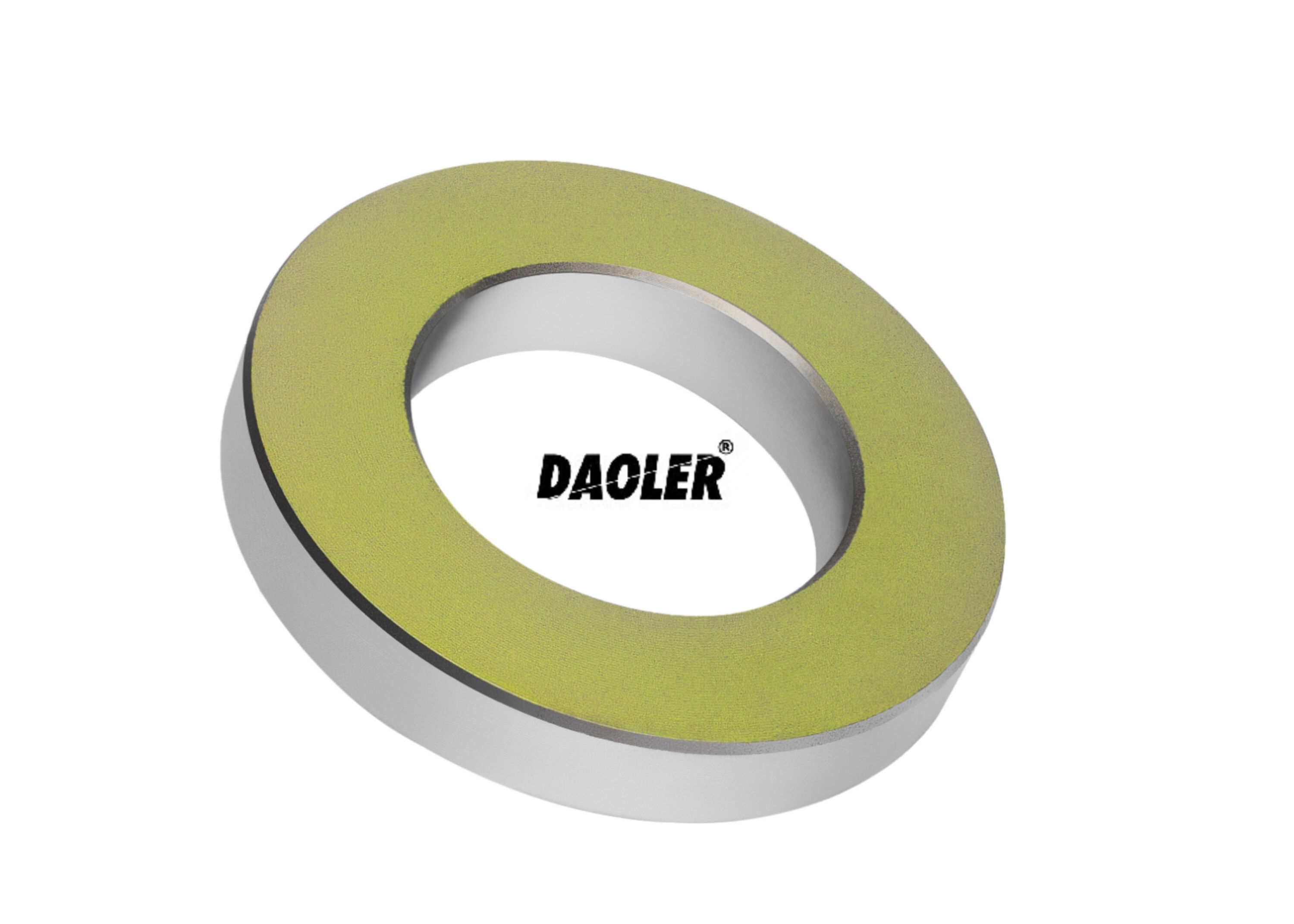

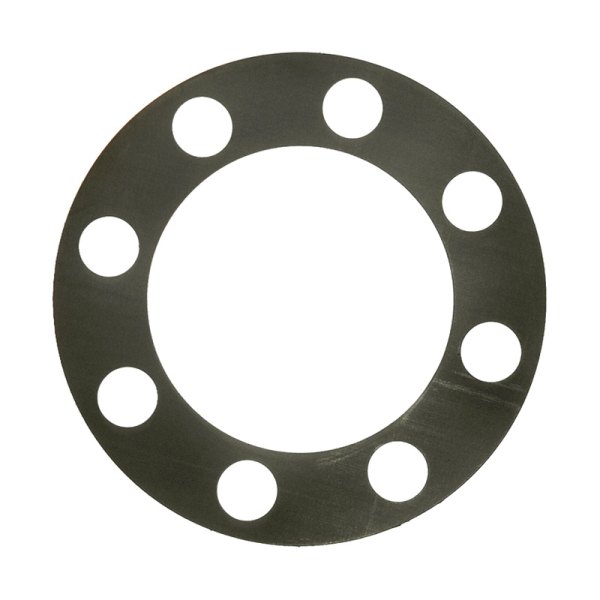

2. 轻量化与紧凑设计

垫片厚度通常仅为十几微米,重量小于1克,且支持定制化尺寸(外径一般小于60mm)。这种超薄设计在保持机器人结构紧凑的同时,减少部件重量,有助于提升整体运动效率与能源利用率。

3. 耐磨损与抗腐蚀性

金刚石涂层具备极高的硬度和化学惰性,可抵御机器人长期运行中的摩擦损耗及复杂环境(如潮湿、酸碱)的侵蚀。

4. 减震降噪与安全提升

通过优化接触面的应力分布,金刚石摩擦垫片能有效降低机器人运动中的振动与噪音,同时减少滑移风险,增强系统稳定性。

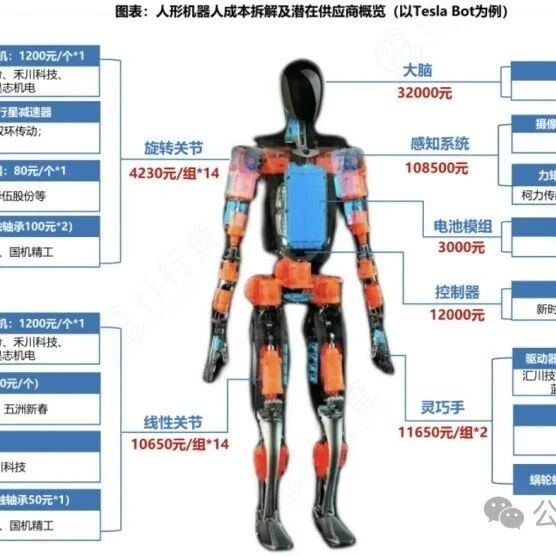

二、典型应用场景

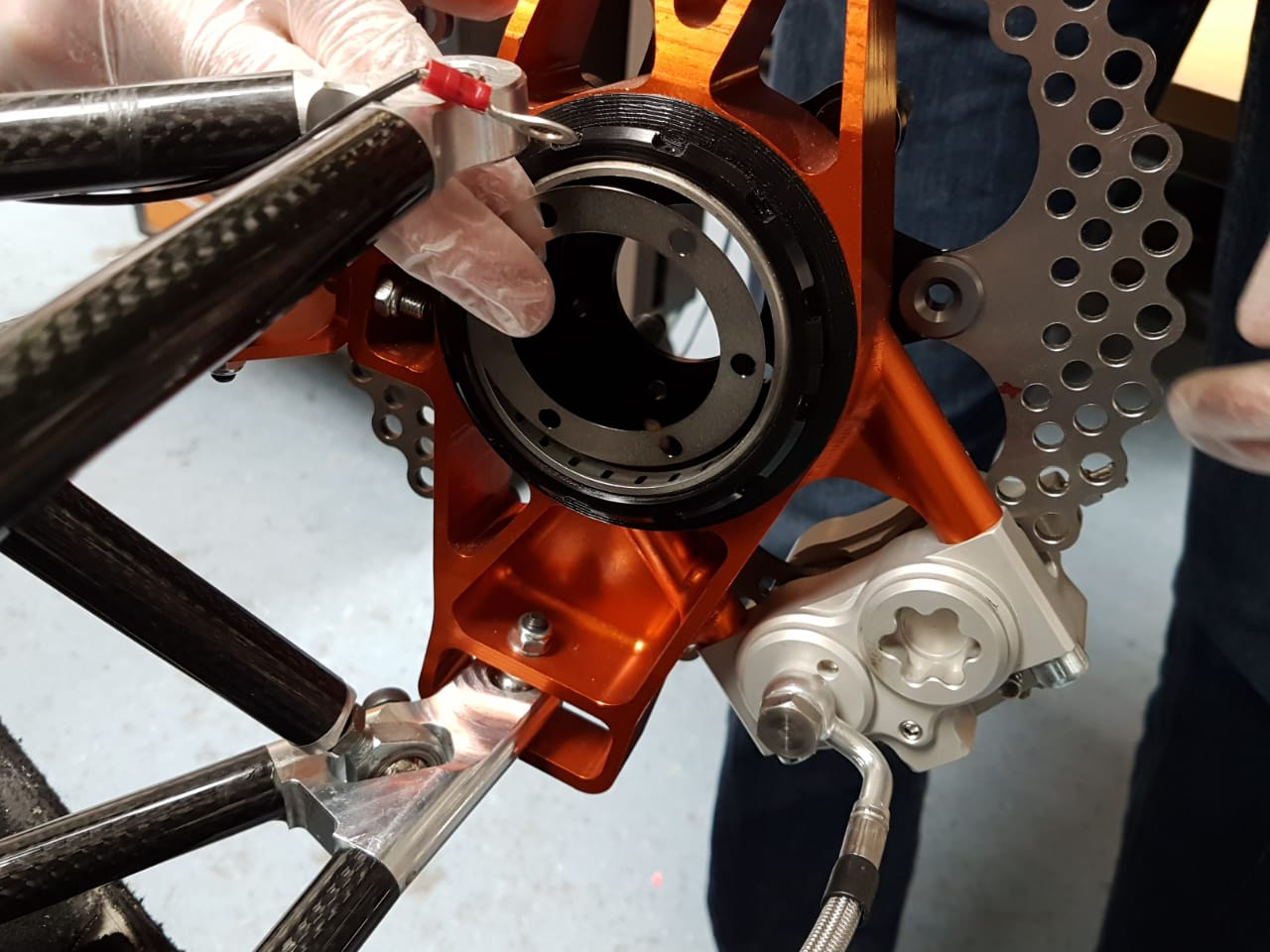

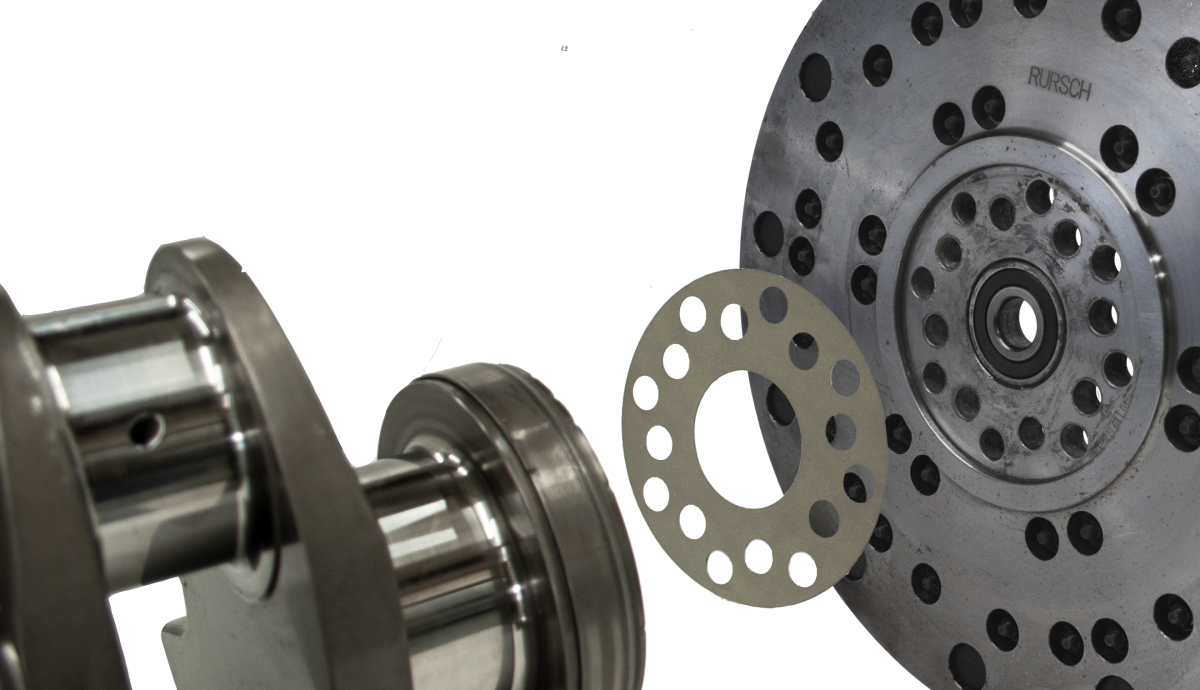

1. 机器人关节与传动系统

在关节轴承和连杆连接处,金刚石摩擦垫片通过增强摩擦系数,减少螺栓数量并缩小连接件尺寸,从而降低重量并提升传动效率。例如,垫片被用于人形机器人的手腕和腿部关节,以应对高加速度和频繁启停的挑战。

2. 末端执行器与夹持器*

夹持器的抓取精度和可靠性依赖稳定的摩擦力。金刚石垫片通过定制化表面处理,可在微小接触面积内提供足够的抓取力,适用于精密装配或易损物品搬运。

3. 减速器与动力传输部件

在谐波减速器和齿轮箱中,垫片的高耐磨性可延长关键部件的更换周期,减少停机维护成本。

三、国产化进程与市场优势

近年来,国内企业通过技术突破和产业链整合,逐步实现金刚石摩擦垫片的国产化替代,并形成以下优势:

- 成本优化:国产化降低了进口关税和物流成本,使产品更具价格竞争力。

- 快速响应与定制化服务:本土企业可针对机器人厂商需求,灵活调整垫片参数(如形状、粒度),缩短交货周期。

- 技术创新推动:企业通过技术研发,推动大尺寸金刚石薄膜量产,为高精度机器人部件提供材料基础。

四、未来发展趋势

1. 材料与工艺创新

结合清华大学摩擦学实验室的仿生粘附技术(如蘑菇状微结构表面),未来金刚石垫片可能在抓取自适应性和动态摩擦调控方面实现突破。

2. 智能化与集成化

通过嵌入传感器监测摩擦状态,垫片可实时反馈磨损数据,助力预测性维护。

3. 多领域协同应用

随着人形机器人、医疗机器人和太空探索设备的普及,金刚石摩擦垫片的应用场景将进一步扩展,例如在太空机械臂中应对极端环境。

金刚石摩擦垫片凭借其卓越的摩擦性能与轻量化设计,已成为提升机器人运动精度、可靠性和能效的核心组件。随着国产化技术的成熟与跨学科创新的融合,其在机器人领域的应用前景将更加广阔,为智能制造与自动化升级提供关键支撑。

关于DAOLER金刚石摩擦垫片更多信息,联系18866577333!!

请先 登录后发表评论 ~