金刚石摩擦垫片:从应急方案到汽车工程变革者

在汽车工业的进化史上,技术创新往往始于解决问题的迫切需求,最终演变为重塑行业规则的突破力量。金刚石摩擦垫片的发展轨迹完美诠释了这一规律——从项目末期的"救火队员",逐步成长为驱动动力总成革命、轻量化突破与供应链协同创新的核心要素。

动力总成系统的极限突破

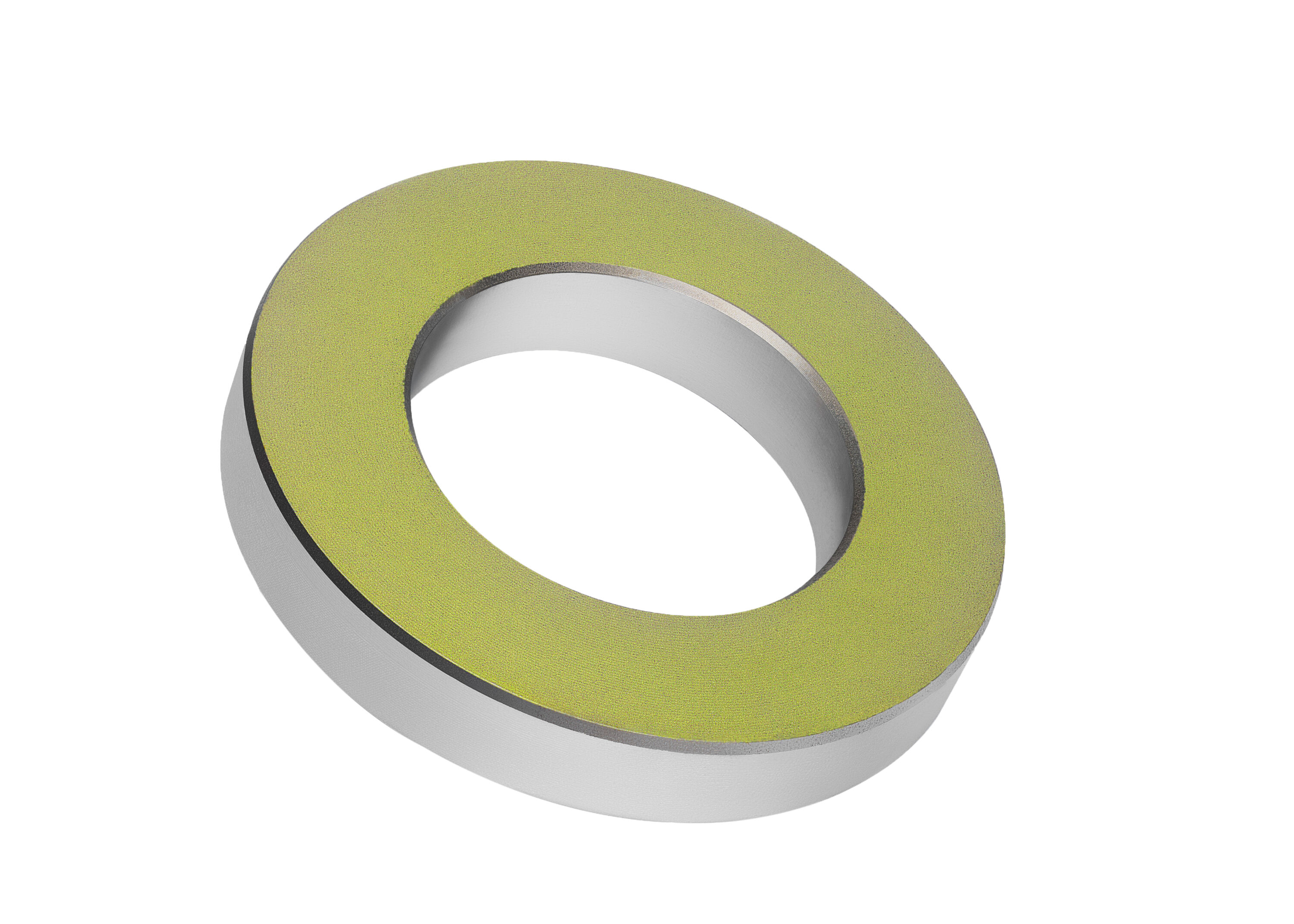

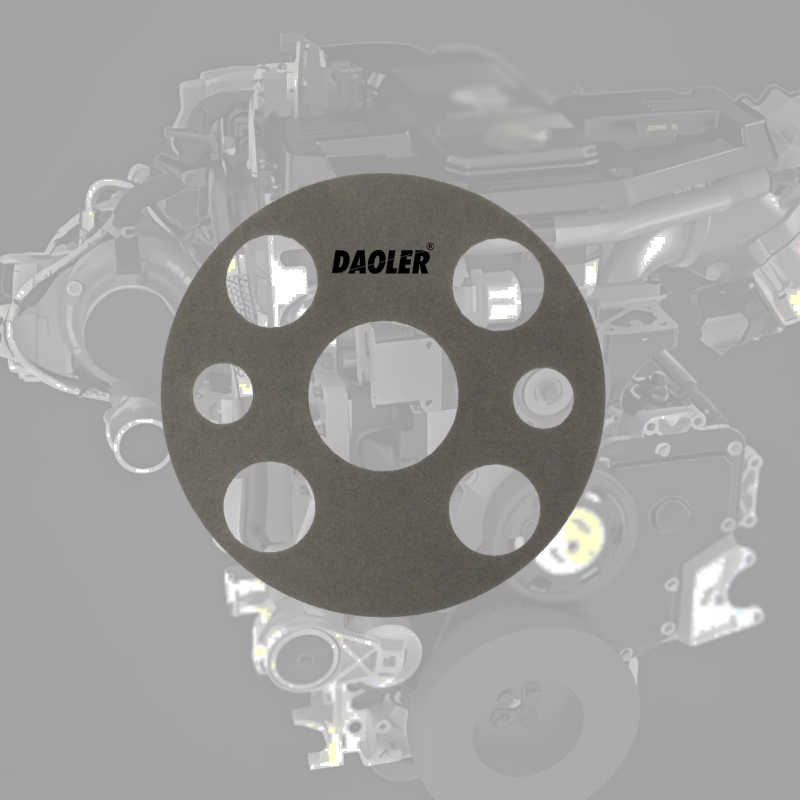

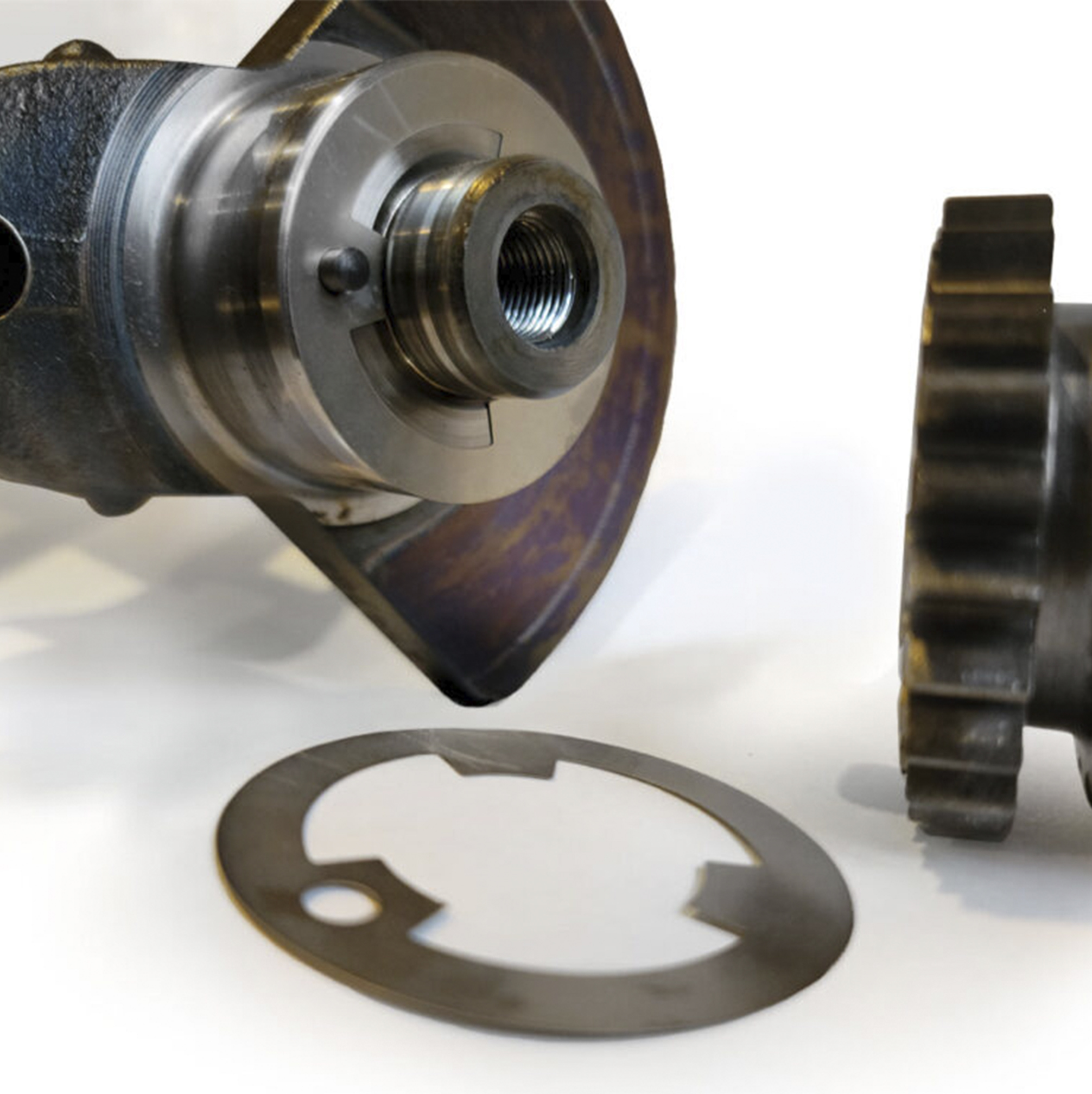

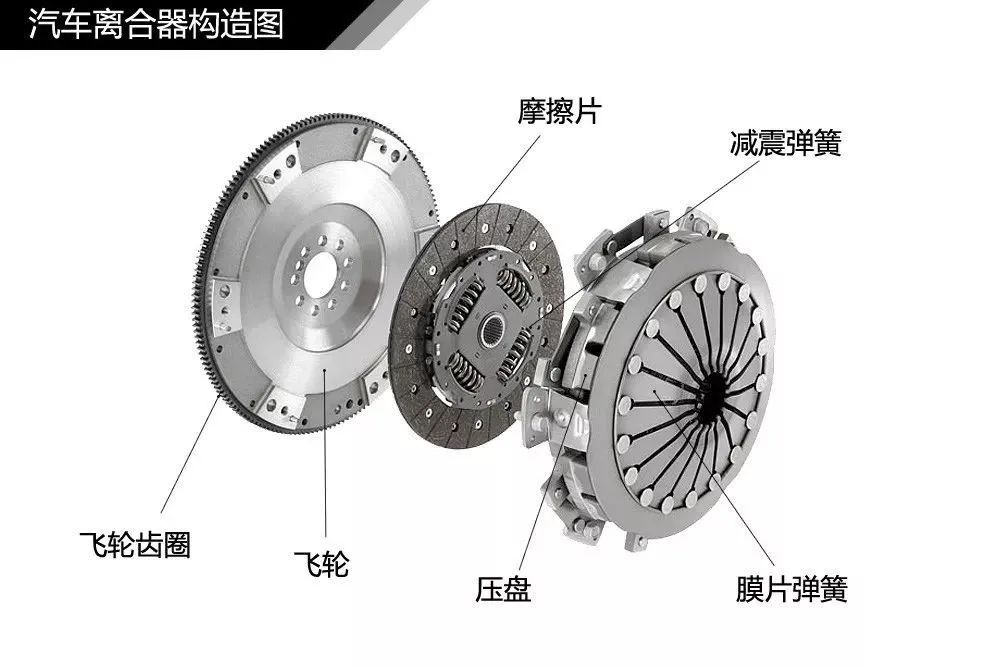

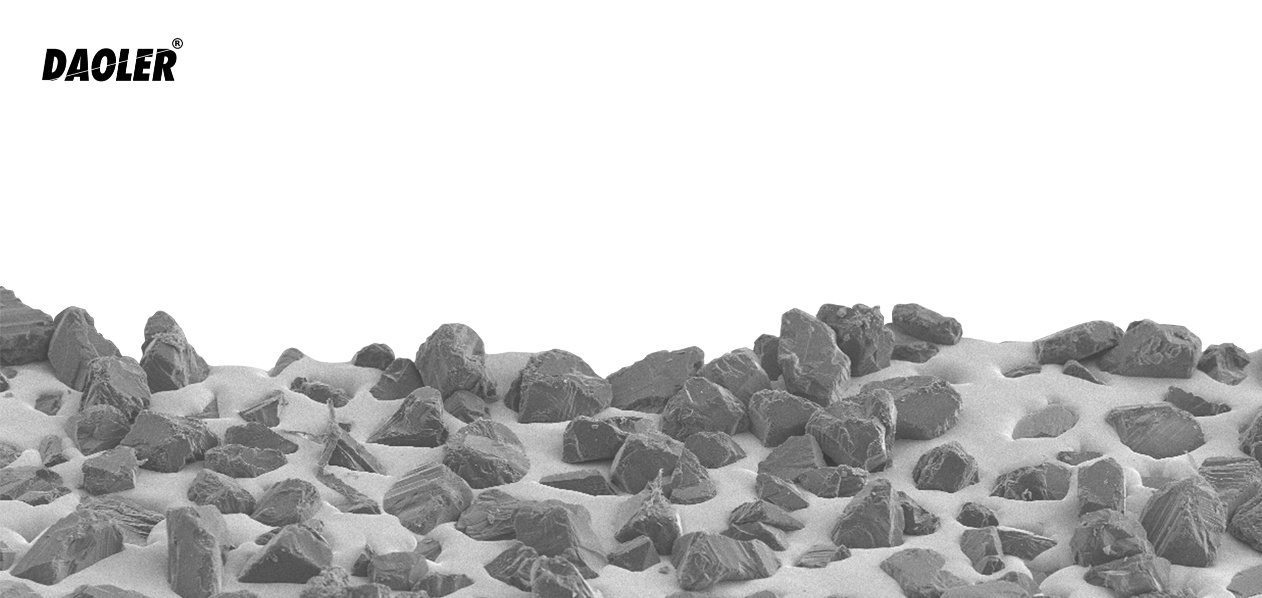

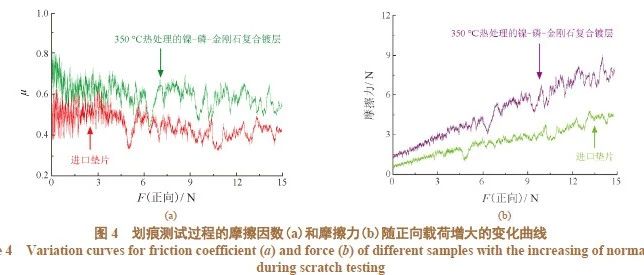

随着内燃机功率密度持续攀升,传统螺栓连接技术逐渐触及物理天花板。某德系豪华品牌在V8发动机开发中遭遇典型困境:主轴承盖连接螺栓若维持M12规格,将导致发动机尺寸超标;若缩小至M10,则面临扭矩传递能力不足的致命缺陷。金刚石摩擦垫片的介入破解了这一两难困局,通过优化摩擦界面特性,在螺栓直径缩减16.7%的情况下,不仅实现单件减重1.2kg,更使振动位移量锐减30%。这种突破性表现源于金刚石涂层的双重优势:微观硬质颗粒形成的机械互锁效应提升静摩擦系数,而自润滑特性则降低动摩擦波动,为高功率密度动力系统提供稳定连接保障。

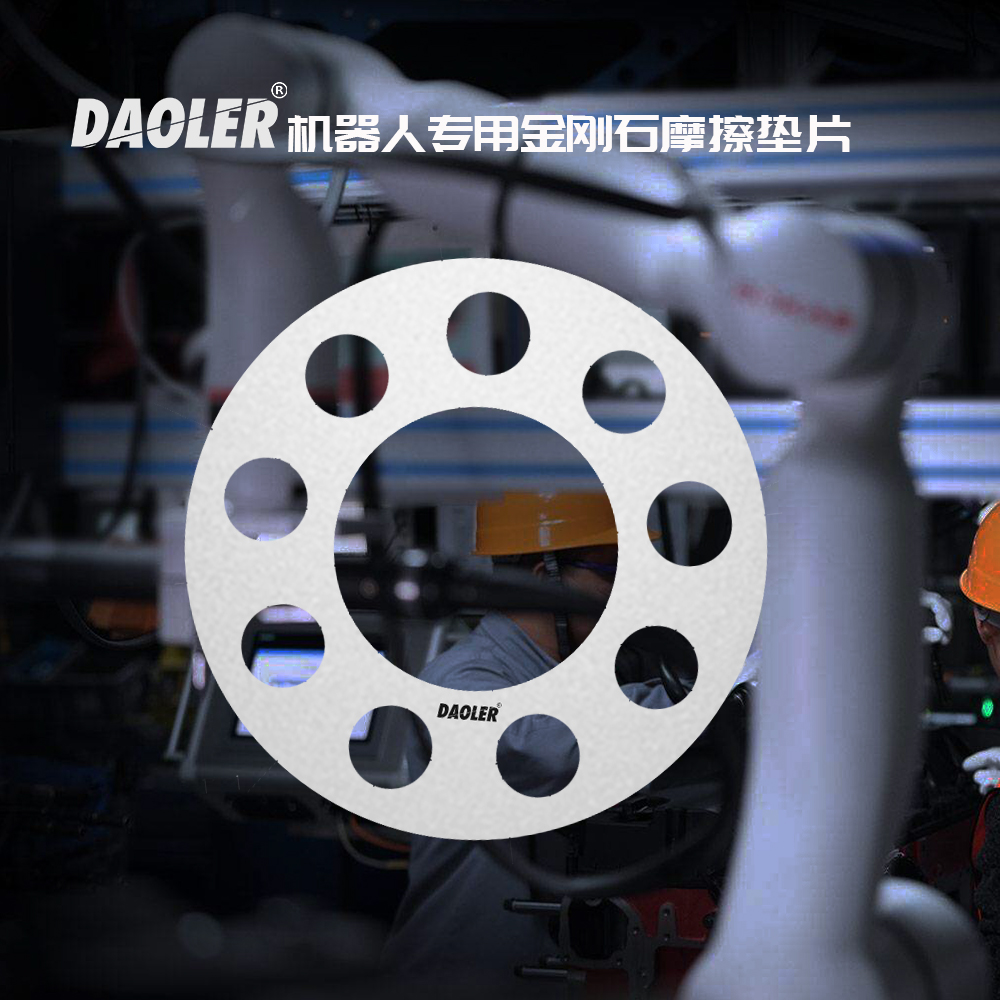

混合动力系统的特殊工况进一步凸显了这项技术的战略价值。通用汽车在电动驱动单元(EDU)开发中,面对电机瞬时扭矩冲击带来的连接失效风险,采用金刚石摩擦垫片将扭矩容量提升至原设计的2.5倍。关键突破点在于轴向空间零增加的约束条件下,通过摩擦界面优化使单位面积载荷分布均匀性提升60%,避免了传统方案中因局部应力集中导致的微动磨损。

轻量化与性能的共生进化

在跑车制造商的前悬架控制臂革新案例中,工程师面临的是一道经典难题:铝合金部件虽能减重25%,但其固有摩擦系数低的问题会削弱连接刚度。金刚石摩擦垫片在此扮演了"性能转换器"角色,通过构建梯度摩擦界面,既保留铝合金的轻量化优势,又将动态刚度提升40%。这种技术路径的本质,是通过材料表面工程重新定义部件性能边界——当基体材料与界面特性解耦设计,轻量化不再需要以性能妥协为代价。

电动车电池包固定系统则展现了另一维度创新。特斯拉在电池模组连接中应用摩擦垫片技术,在碰撞安全性与轻量化需求间找到精妙平衡点。其技术内核在于:金刚石涂层的多尺度粗糙结构可在受载时产生可控塑性变形,既吸收冲击能量,又维持稳定的夹紧力衰减曲线。每车3.5kg的减重效果背后,是连接点数量减少20%而可靠性保持不变的工程智慧。

供应链协同创新的范式转移

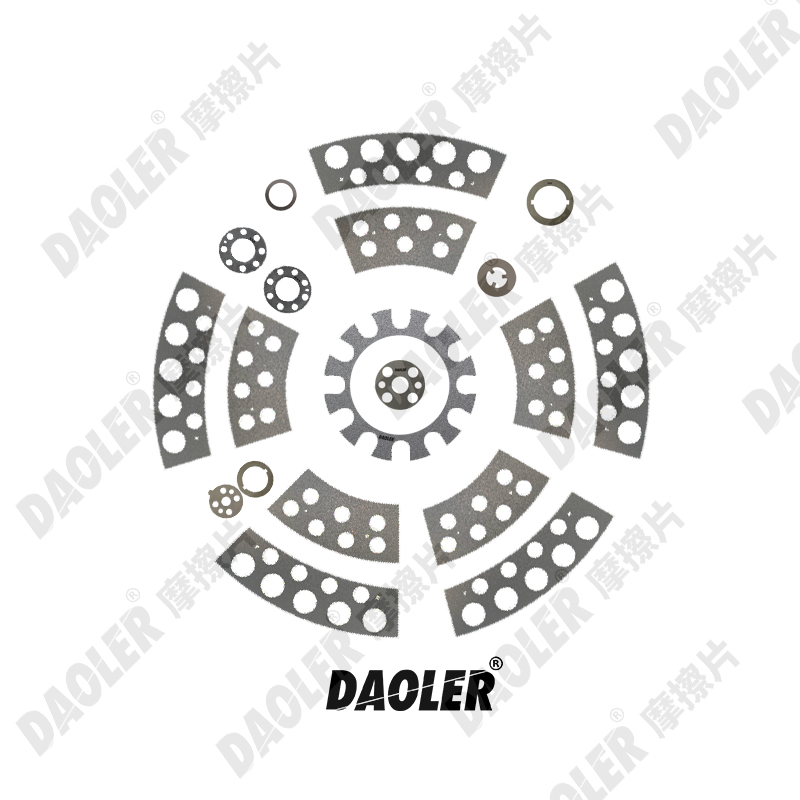

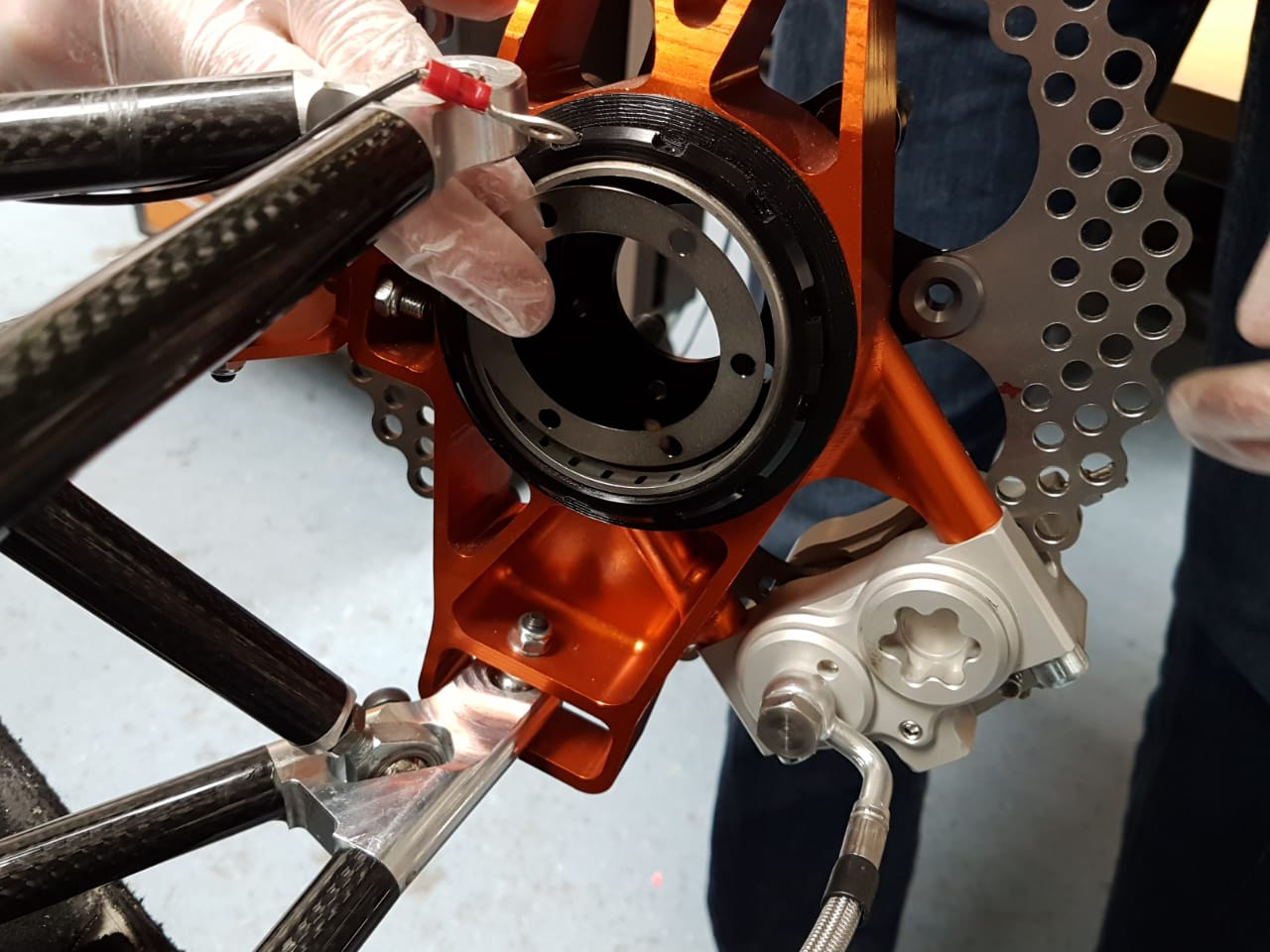

当技术成熟度跨越临界点,金刚石摩擦垫片开始引发产业链重构。一级供应商推出的预集成轴承组件,将摩擦垫片从独立零件升级为标准模块的核心单元。这种"即插即用"方案的价值不仅在于节省8周验证周期,更关键的是建立了性能可扩展平台——通过调整垫片涂层厚度(50-200μm)与表面形貌参数,可在同一结构平台上实现30%-150%的扭矩容量调节范围。联邦摩格尔等企业打造的模块化设计平台,更是将这种灵活性推向新高度:客户仅需定义目标扭矩和空间约束,算法即可自动生成最优摩擦界面方案。

这种协同创新模式正在改写行业游戏规则。当主机厂、供应商、涂层专家形成数据共享的"技术三角",金刚石摩擦垫片的应用场景从传动系统向底盘、车身连接快速延伸。最新行业数据显示,采用全生命周期协同开发的项目,整体研发成本降低18%,而性能超标达成率提升至92%。

重新定义工程可能性

从危机应对到主动创造,金刚石摩擦垫片的进化史映射出汽车工程思维的深刻转变。这项技术带给行业的最大启示,或许在于它证明了:当材料科学、表面工程与系统设计形成共振,那些曾经被认为是固定约束的物理定律(如摩擦系数与接触压力的线性关系),完全可能被重新诠释和突破。在电动化与智能化双重浪潮下,这种突破物理边界的能力,正是汽车工业持续进化的核心动力。

DAOLER金刚石摩擦垫片更多信息,联系18866577333

请先 登录后发表评论 ~