让金刚石乖乖附在工具表面:“电镀”的具体过程是?

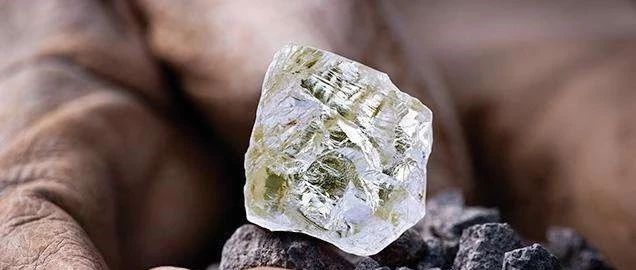

迄今为止,金刚石仍然是自然界中已被发现最硬的物质。由于硬度非常高,金刚石几乎可以在任何物体上划出痕迹,因此它们也常被应用在工业中,如将金刚石包镶在各种工具基体上,用来制造一些打磨和切割的工具,该过程一般会使用电镀工艺来实现。

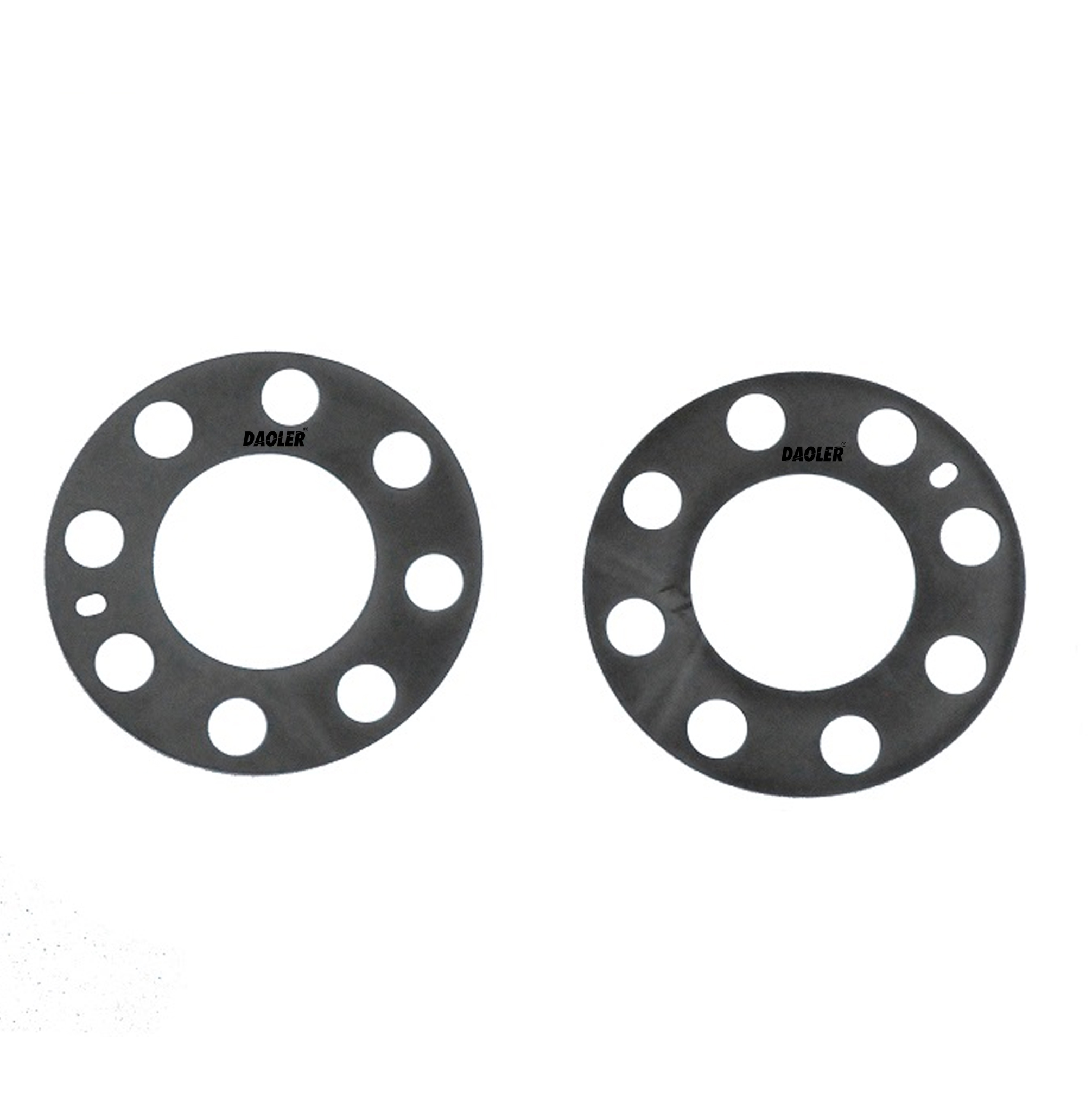

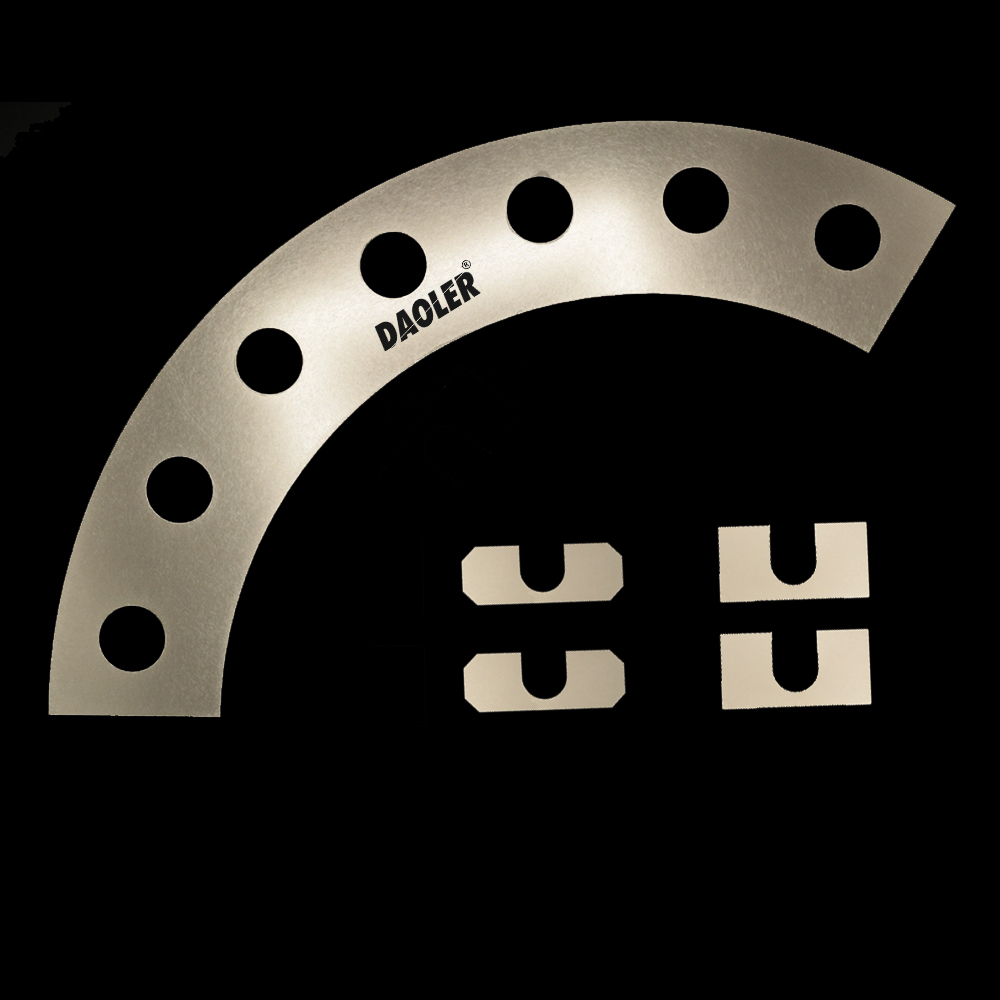

各式电镀金刚石工具(来源:schott)

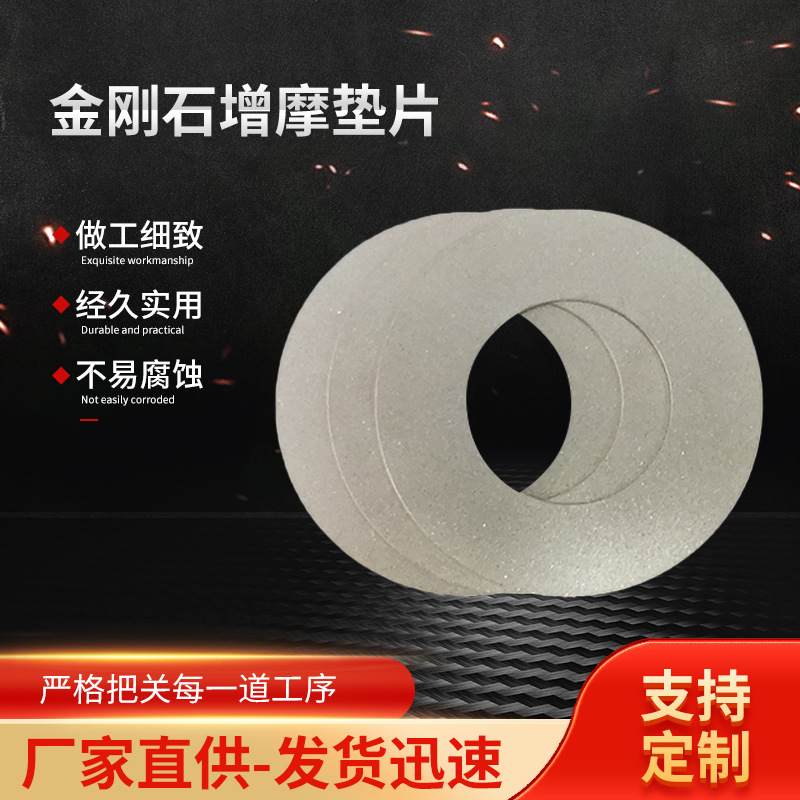

金钢石电镀就是将金刚石堆积在工具基体表面,金钢石不参加一切化学变化,通常有以下组成方式:金钢石/Ni、金钢石/Ni2Co、金钢石/Ni2Co2Mn等。

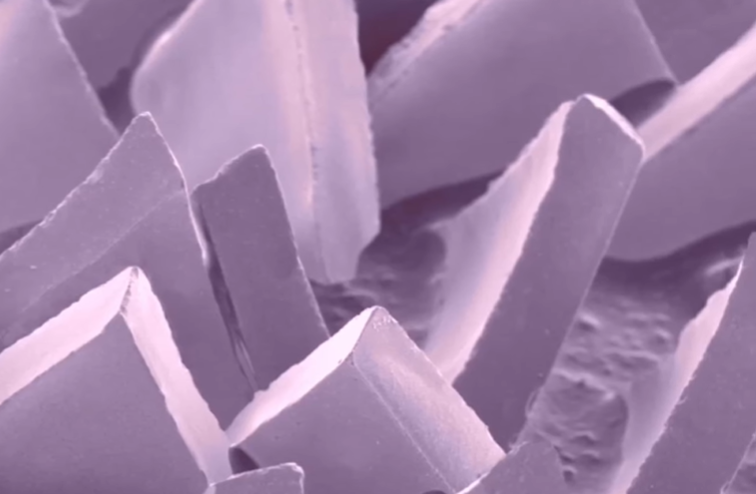

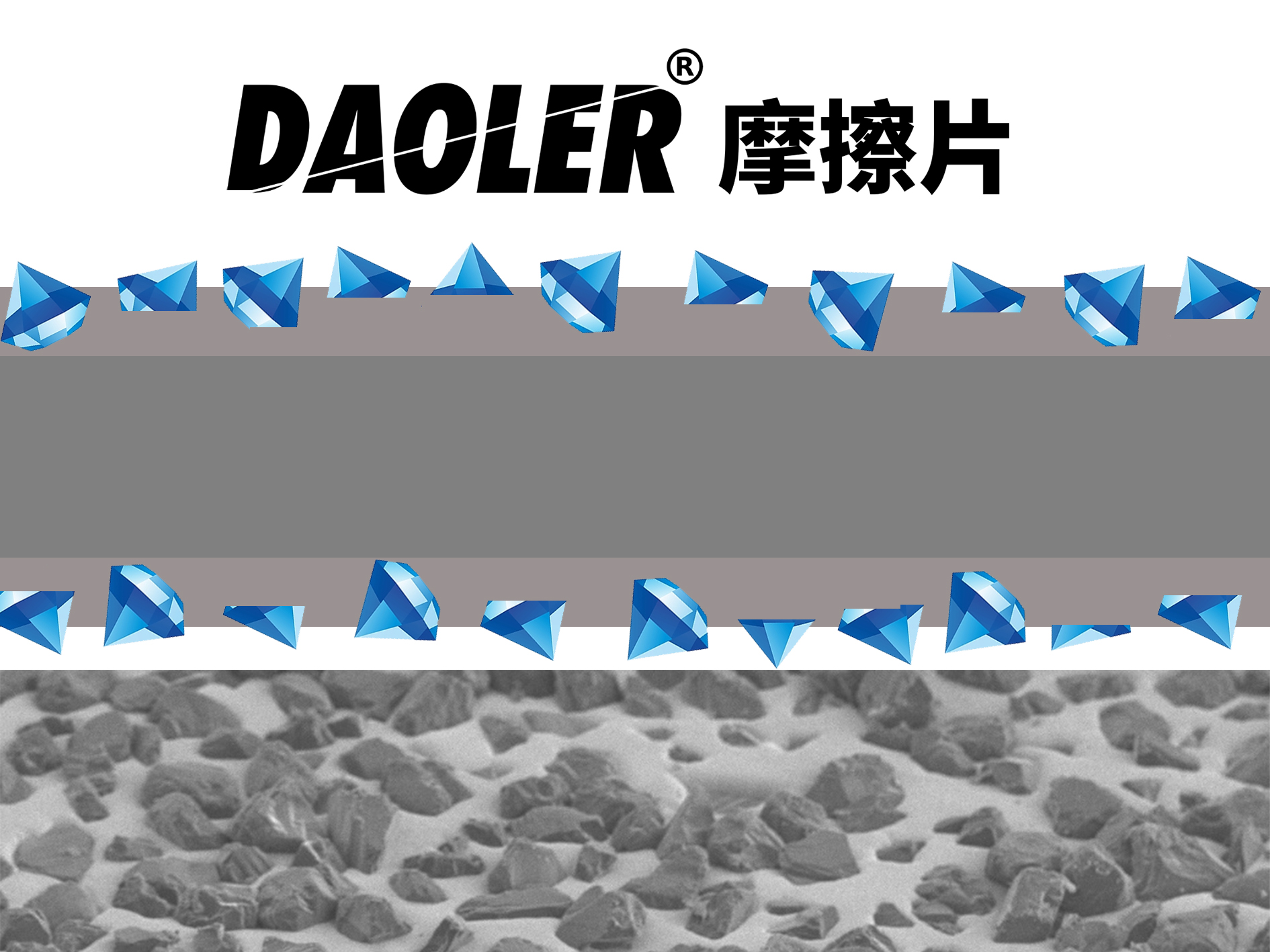

金刚石电镀的原理,其实就是电镀液和工件通电后,将金刚石颗粒堆积在预镀好的工件上,然后在电场的作用下镍会分解释放出镍原子,沉积在已经有金刚石颗粒的工件上,表面的金刚石会逐渐被包裹起来,形成金刚石镀层。

电镀会将金刚石的一部分牢牢包镶在工件上

按照工序划分,制备电镀金刚石工具依次需经过前处理、预镀、上砂、卸砂、加厚和后处理。

前处理工序涉及基体前处理和金刚石颗粒前处理。基体前处理依照打磨、碱洗、酸洗、活化、清洗、干燥的顺序展开,目的是清除基体表面的氧化层、疲劳层或油污等,消除可能造成的不良影响,确保镀镍层均匀覆盖,并且能够与基体紧密结合。金刚石颗粒前处理采用磁选与酸碱混合处理相结合的方法,清除其中可能混有的金属元素和金属化合物杂质,减弱金刚石颗粒固有的弱磁性能;同时,清除金刚石颗粒表面可能积存的油污,改善金刚石颗粒表面的润湿性能。

预镀是在基体表面镀单质镍层,用以充当过渡层,与基体紧密结合。

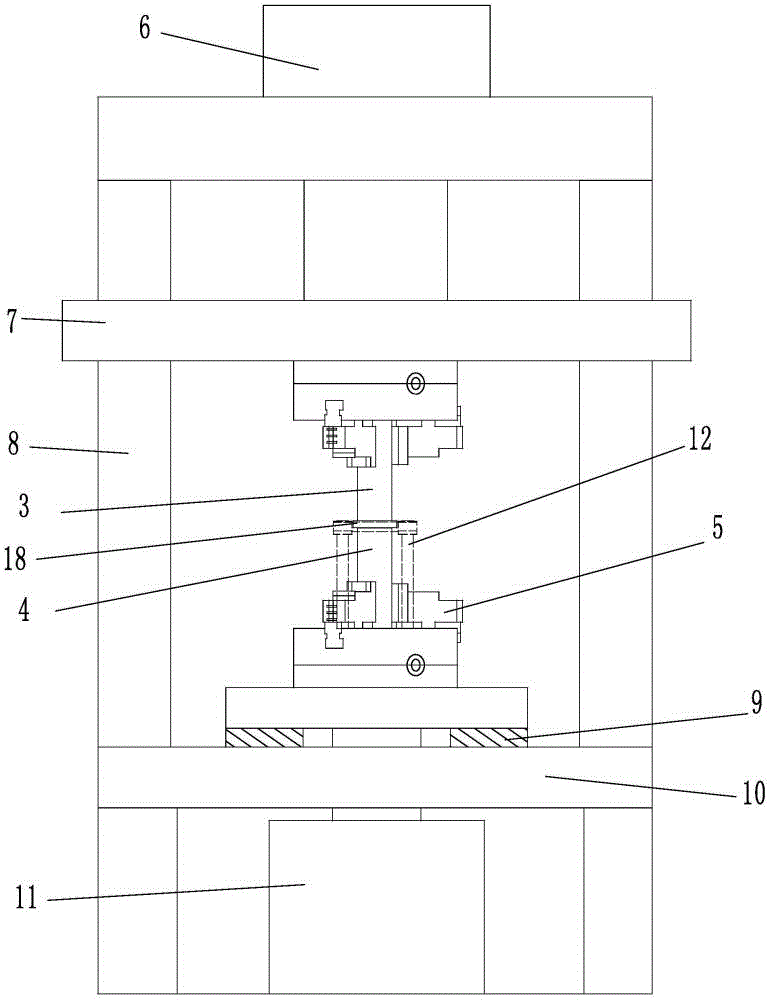

采用机械方法或物理方法将金刚石颗粒固定于基体表面的过程称为上砂。上砂方式分落砂法和埋砂法。

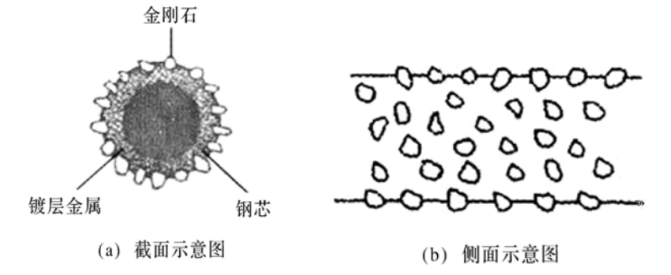

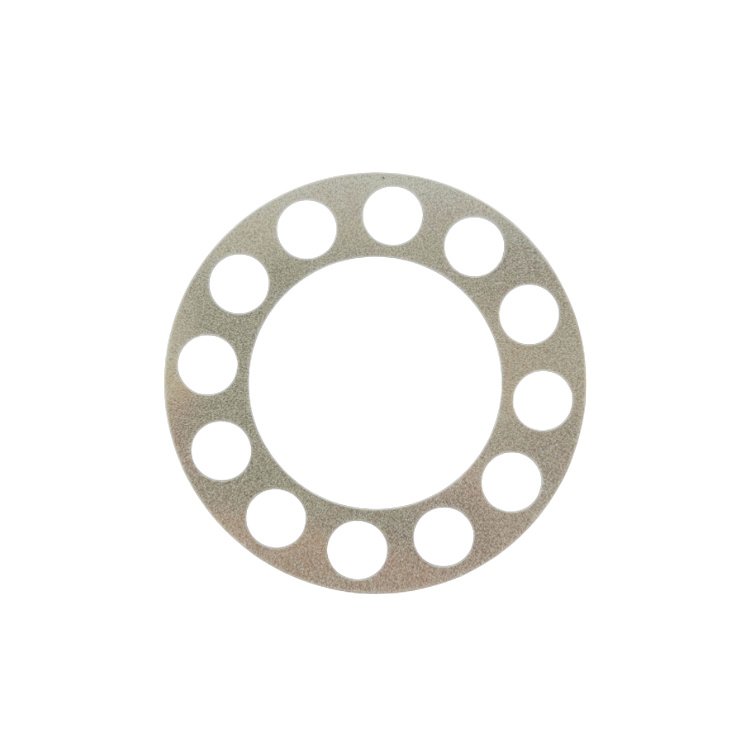

(来源:制造原理)

落砂法一次只能进行一个面的上砂,比较适合单面电镀金刚石的产品(平行面磨轮和弧形磨轮组成后也可开展翻转上砂),所用的沙量少,风化层薄,上砂高效率较高,适合批量生产;埋砂法是将需要电镀金刚石的产品埋于金刚石颗粒中,一次可进行不一样方位好几个表层的上砂,所以比较适合圆柱形、或者不规则形状的产品,但该法风化层厚,上砂高效率较低,所用沙量多。

上砂工序完成后,即可卸砂。直立基体并轻微振动,振落端面未黏附牢固和未被镀镍层固结的金刚石颗粒。

加厚工序采用与预镀工序相同的镀液配方,进一步加厚镍层。在整个预镀、上砂和加厚镀中,要注意精确控制电流、温度和pH值等工艺参数。

将电镀金刚石刀具置于丙酮溶液中浸泡,然后用蒸馏水冲洗。取出后干燥,并经过适度热处理,以进一步提高镀镍层与基体的结合强度,同时提高镀镍层的硬度。

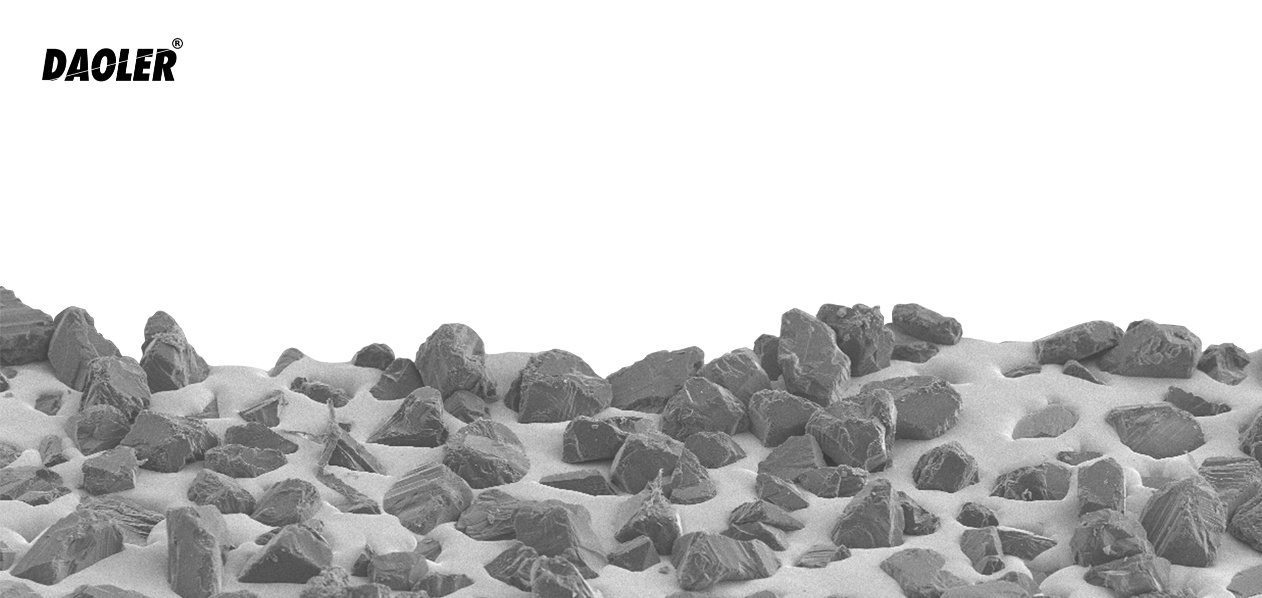

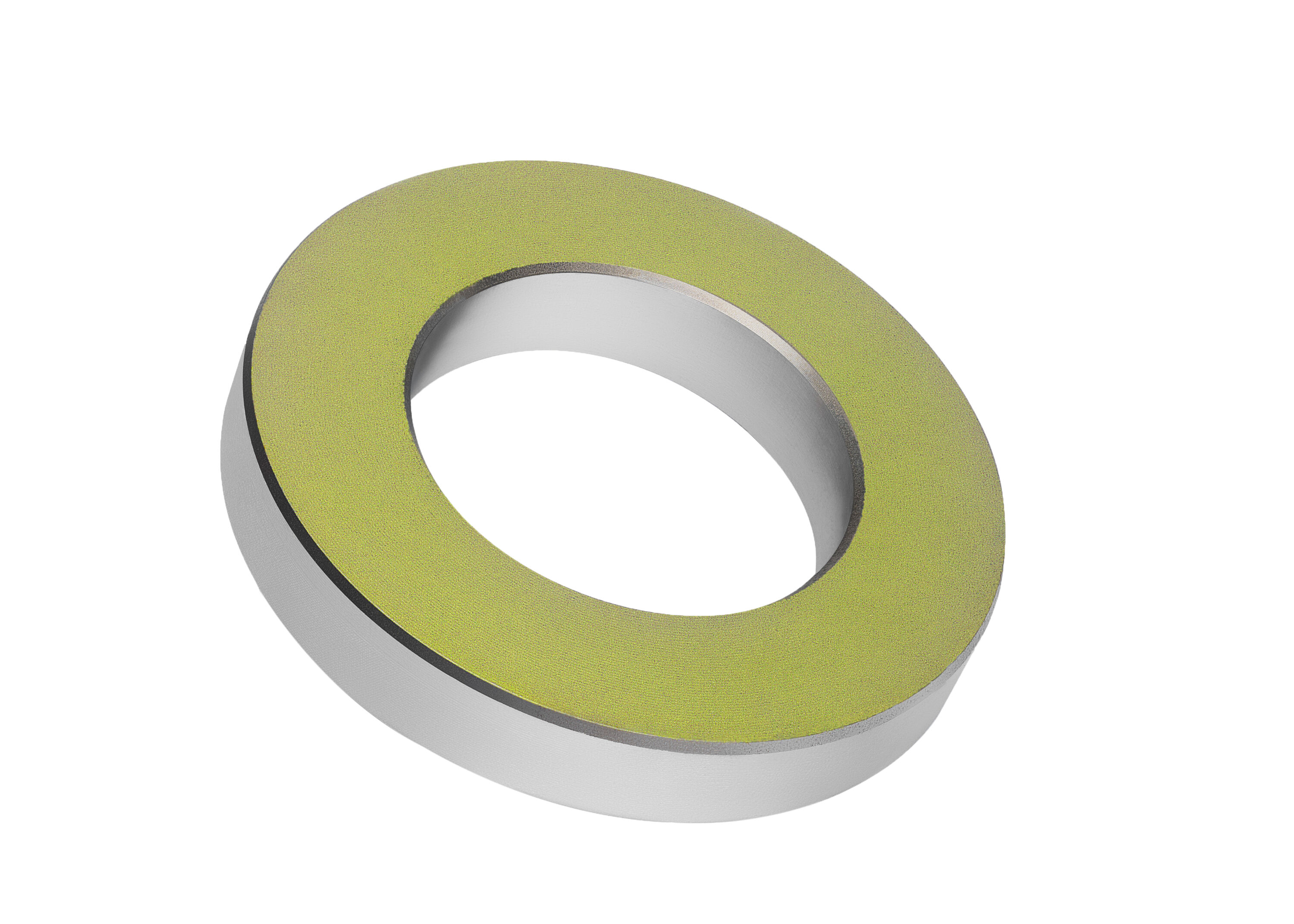

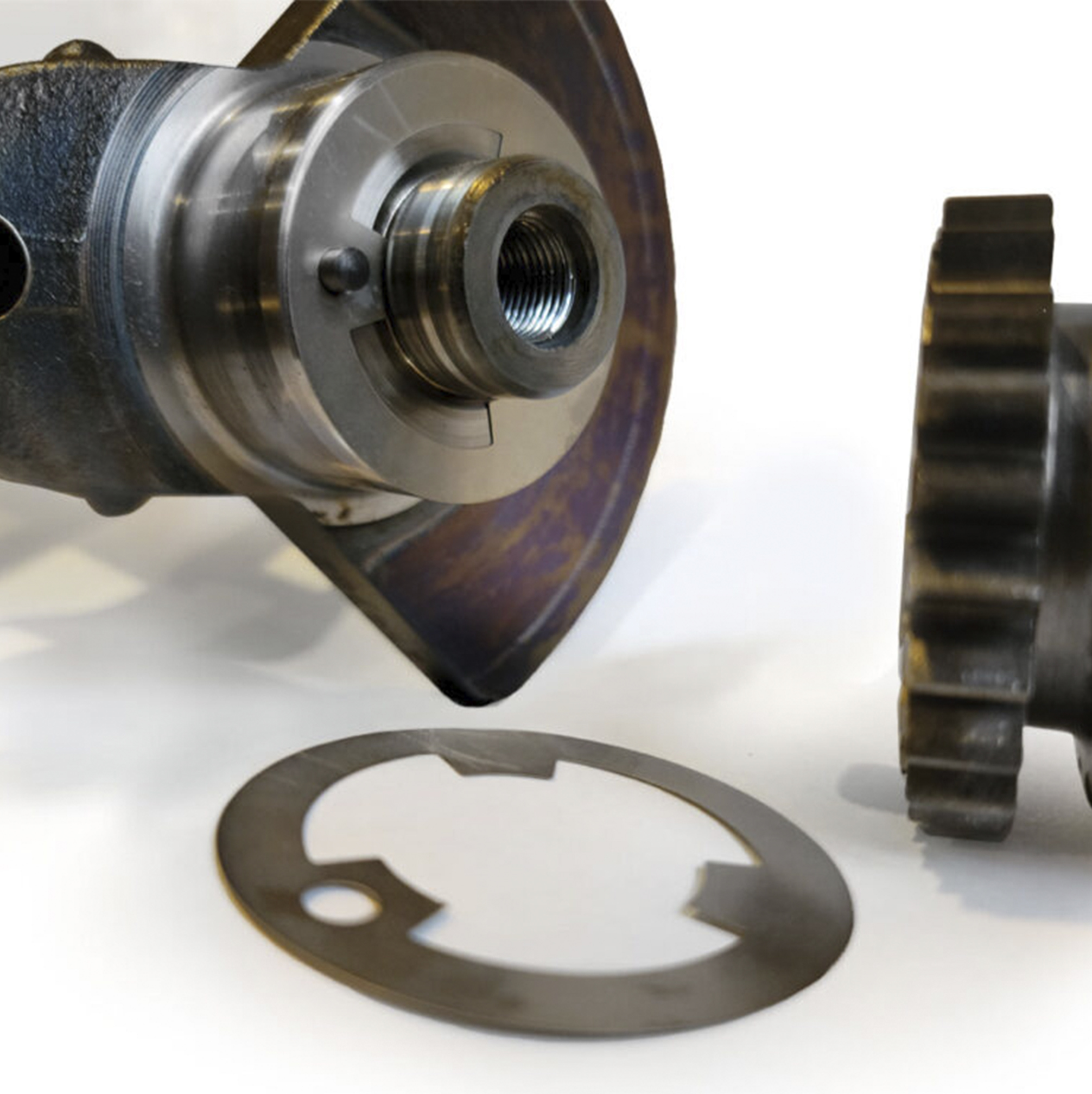

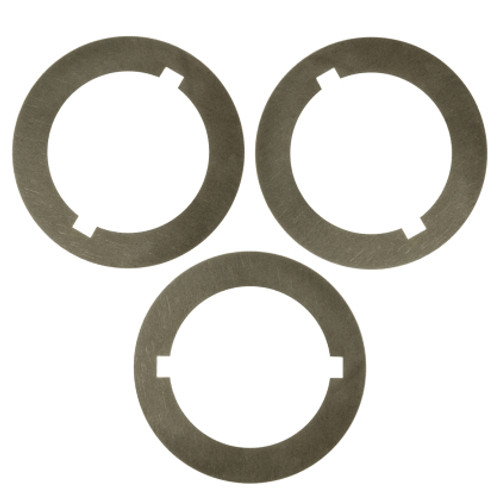

制作完成的电镀金刚石工具

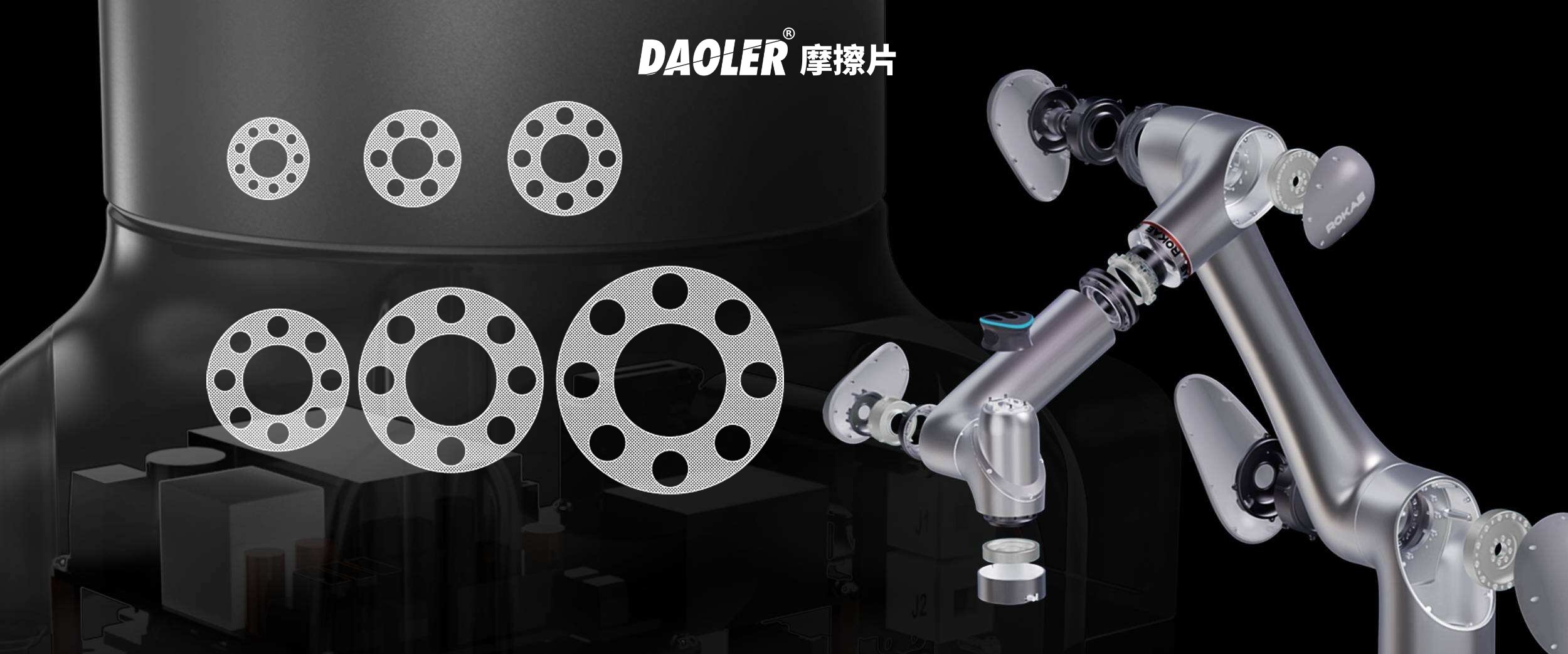

电镀金刚石工具最适宜加工硬而脆的难加工材料,例如硬质合金、光学玻璃、陶瓷、宝石、石材、半导体、铁氧体以及碳化硼、刚玉烧结体等,除此之外还适宜加工铝、铜、铅等软韧的有色金属及其合金,以及橡胶、树脂等难加工的复合材料。根据用途,可制成砂轮、线锯、磨头、套料刀、修整滚轮、钻头、扩孔器、内外圈切割刀、铰刀等各种各样的专用工具。以下简单介绍几种。

电镀金刚石砂轮是用电化学法制作的金刚石砂轮,主要包括金刚石修整砂轮,磨削或切削用金刚石砂轮。主要具有以下优势:①电镀工艺简单,投资少,制造方便;②无需修整,使用方便;③单层结构决定了它可以达到很高工作速度,国外已高达250~300m/s;④虽然只有单层金刚石,但仍有足够寿命;⑤对于精度要求较高滚轮砂轮,电镀是唯一制造方法。

由于半导体产业的兴起,对硅的切割加工需求暴增。为了进一步缩短硅片加工时间,提高切割效率,人们将金刚石磨料以一定的方式固定在金属丝上,从而产生了固定金刚石线锯,而电镀金刚石线锯就是其中的一种。

电镀金刚石线锯由钢丝母线、镀层金属和金刚石构成。根据切割要求,电镀金刚石线锯可以制成不同直径和长度,从而可以对硅棒、蓝宝石等进行截断、开方、切片等切割加工。与砂浆切割相比,电镀金刚石线锯切割具有以下优点:①生产效率高;②转化效率高;③控制精度高;④绿色环保;⑤切口损失少、降低成本等。

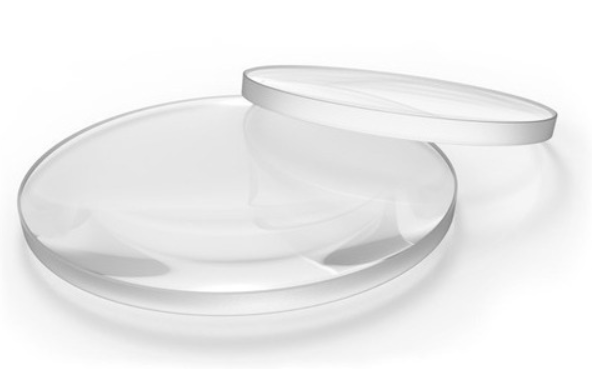

光学玻璃,通常是指光学仪器所用的玻璃。为了满足多种多样的要求,业界需要将光学玻璃制造成各种曲率的球面透镜及反射镜,还有各种非球面镜如抛物面、椭球面、双曲面镜等,还制成各种复杂的棱镜。

电镀金刚石套料刀的优势就在于,它可以直接在光学玻璃板材上套取各种规格的光学仪器镜头的镜坯,这与以前先切成方块,再用金刚石青铜砂轮逐步加工成圆坯的旧工艺相比,大大节约了原材料,减少了工序,提高了工作效率。

金刚石钻头现已广泛应用在冶金、煤田、地质、石油等矿藏的勘探与开采,显示出强大的优越性,取得了良好的效果。而电镀金刚石钻头由于其对地层适应的广谱性,在我国已被广泛应用在地质勘探行业,取得了较好的经济效益。

与热压金刚石钻头相比,在电镀生产中温度较低(不高于100℃),金刚石不易受到热损伤,故可以提高金刚石钻头的使用效率和寿命。同时,由于电镀金刚石钻头的生产设备投入较少,工艺简单,消耗模具少,易于实现规模化生产。

不同的行业对电镀金刚石工具的要求基本上是相同的,即效率高、寿命长、磨削精度高。要保证这些特性,镀层金属不仅要有较高的硬度、耐磨性,而且要求在基体各个部分要均匀分布,以免镀层脱落使工具寿命缩短。

但在实际使用过程中,由于使用条件如磨削力大小、温升、工件的撞击等原因,会造成含有金刚石的金属镀层与基体分离的,被称为“镀层脱落”的现象,而且屡见不鲜。科学家就这一问题进行了原因分析,认为可采取以下措施解决镀层脱落的问题:

①改进胎体材料:电镀金刚石工具中,镀层对金刚石起支撑和结合作用,被称为胎体或基质金属,它决定着金刚石颗粒能否充分发挥切削作用,一般要求它满足高硬度、高耐磨性和较高的韧性等性能要求,所以人们首先考虑到采用提高胎体材料的性能方法改进金刚石工具。

②提高金刚石与胎体的接触面积:利用粗化法让金刚石表面形成一些微小凹坑和裂隙,增加金刚石与胎体接触的表面,以提高金刚石与金属机械镶嵌力;也可以利用颗粒表面改性法、CVD法、超声波法、化学镀法来降低金刚石与一般金属或合金间的界面能,提高结合力。

资料来源:

胡立,李子章,吴成芬.电镀金刚石钻头工艺的研究[J].电镀与环保,2009,29(04):31-34.

刘永奇.电镀金刚石线锯的研究现状与发展[J].超硬材料工程,2015,27(01):48-51.

王明清.电镀金刚石刀具的制备及其钻削性能研究[J].电镀与环保,2016,36(06):12-14.

黄志伟,刘文生,卢汇洋,李立波,李云东.电镀金刚石工具的改进研究[J].金刚石与磨料磨具工程,2007

请先 登录后发表评论 ~