纳米金刚石:尖端工业的涂层与增强革命性材料

本文包含AI辅助创作内容

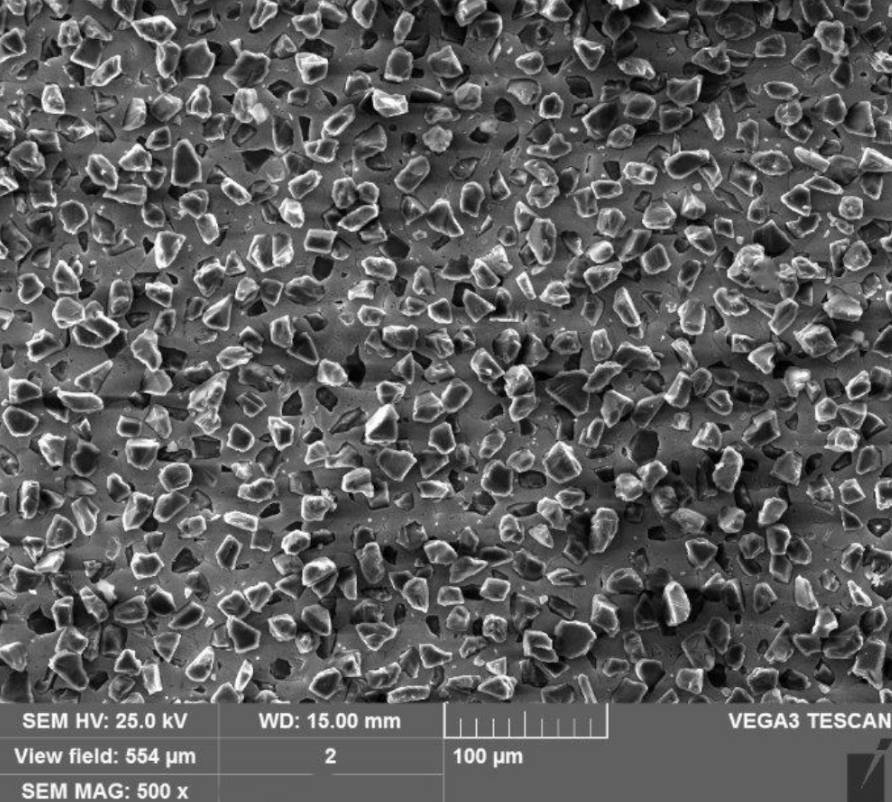

纳米金刚石凭借其无与伦比的综合性能,正迅速成为高端制造领域不可或缺的战略性材料。其粒径在1-100纳米之间,不仅完美继承了金刚石的顶级本体特性,更因纳米尺寸效应,在作为涂层关键组分和复合增强材料方面展现出颠覆性的应用潜力,为工业性能升级提供了全新解决方案。

一、赋能工业升级的核心特性基石

纳米金刚石作为增强相和涂层材料的成功,源于其一系列极端的物理化学性质:

极致硬度与耐磨性:莫氏硬度10,维氏硬度高达70-100 GPa,使其成为提升材料抗磨损能力的终极选择。

超低摩擦系数(0.05-0.1):与聚四氟乙烯相当,赋予材料表面近乎“超润滑”的特性,显著降低能量损耗。

超凡导热性:热导率高达2000-2200 W/(m·K),远超铜和石墨烯,是管理热量的理想材料,可有效防止器件因过热而失效。

近零热膨胀(0.8×10⁻⁶/K):热稳定性极佳,与许多高精度器件基材(如硅、陶瓷)匹配,避免因热胀冷缩产生应力导致涂层开裂或器件变形。

强大表面改性能力:巨大的比表面积使其易于通过化学键与其他材料(聚合物、金属、陶瓷)形成牢固界面结合,充分发挥增强效果。

二、颠覆性应用:涂层与增强的无限可能

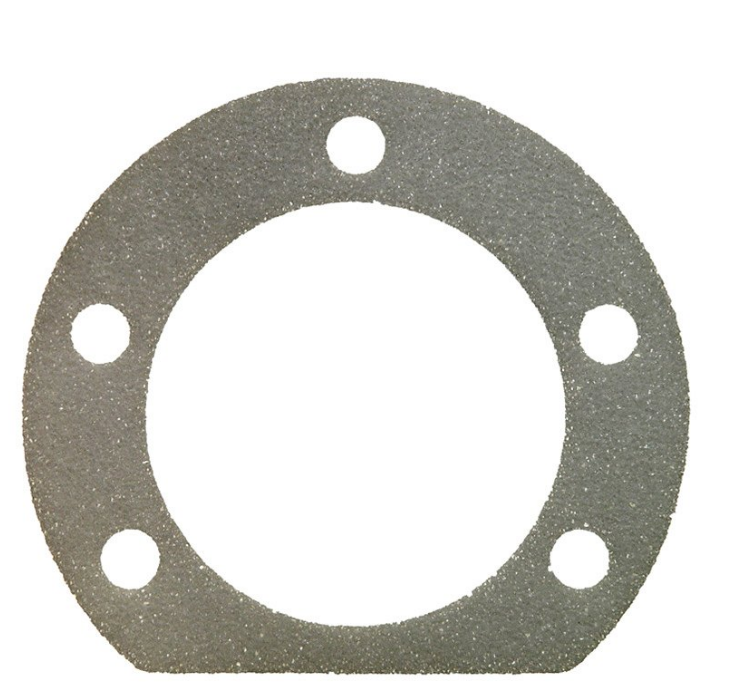

1. 超硬耐磨涂层:守护装备的“纳米铠甲”

将纳米金刚石应用于涂层,可为关键部件穿上极致保护的“外衣”。

精密刀具与模具:在切削刀具、冲压模具表面沉积纳米金刚石涂层,其超高硬度和低摩擦系数可使其寿命延长数倍,实现超精密加工并维持长时间高精度。

航空航天热防护层:用于火箭发动机喷嘴、高超声速飞行器前缘等极端高温环境,其卓越的导热性可快速散发热量,同时其稳定的化学性质可抵抗高温烧蚀和氧化。

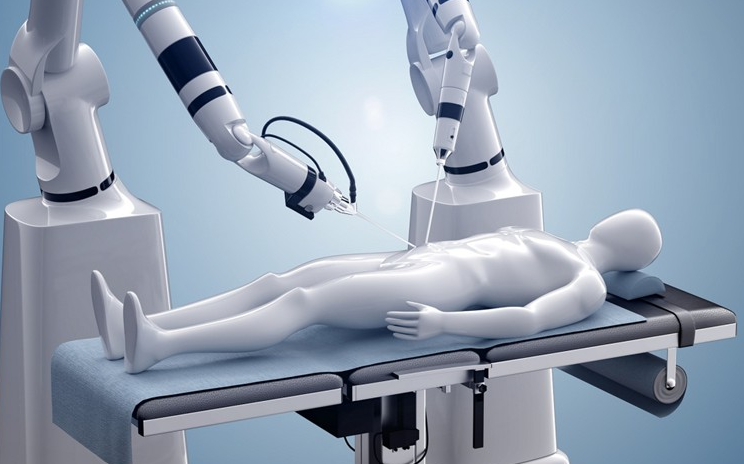

人工关节耐磨涂层:涂覆于髋、膝关节等植入体表面,极大降低磨损,抑制磨屑产生,显著延长植入体使用寿命并提升生物相容性。

2. 复合材料增强体:锻造未来的“超级材料”

将纳米金刚石作为增强填料掺入基体材料中,能从根本上提升材料的综合性能。

金属基复合材料:将纳米金刚石分散于铜、铝等金属中,可创造出“超强高导”新材料。其导热性远超纯铜,同时强度和硬度成倍提升,完美满足下一代高功率集成电路、雷达T/R模块等对散热和强度的严苛要求。

聚合物基复合材料:添加到工程塑料(如PEEK)、橡胶或环氧树脂中,可同时实现增强、增韧、增导热。应用于超耐磨轮胎、高性能齿轮、高端电子封装材料等,能带来重量、性能和可靠性的全面飞跃。

陶瓷基复合材料:引入纳米金刚石,能有效抑制陶瓷材料的脆性裂纹扩展,大幅提升其韧性和抗冲击性能,用于制造更坚固的防弹装甲、切削刀具和耐高温结构件。

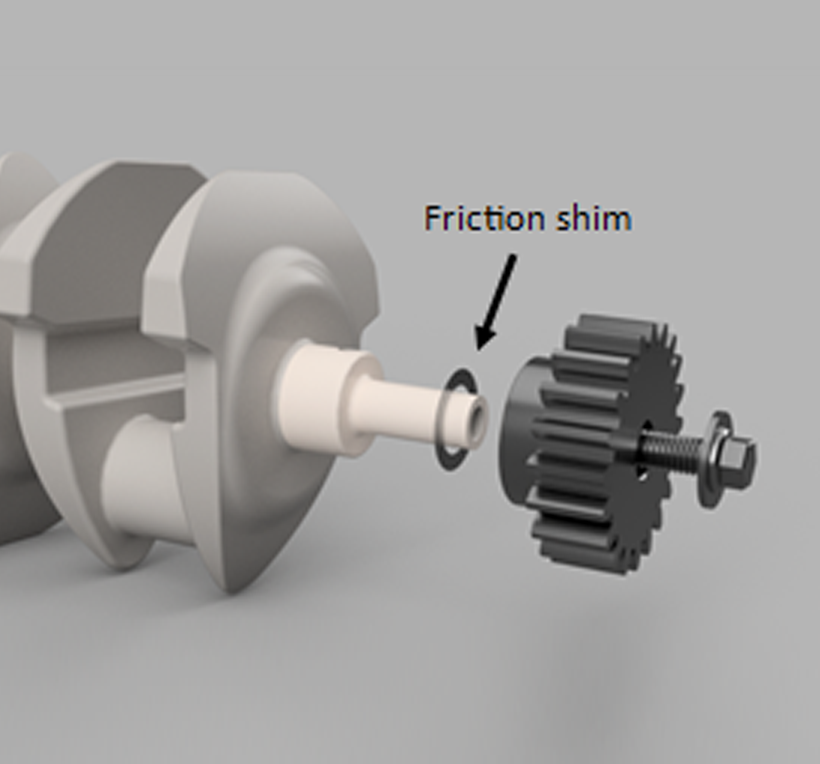

3. 极限润滑剂:机械的“能量守恒秘诀”

纳米金刚石颗粒在摩擦界面能起到类似“微轴承”的作用,实现固体超润滑。

将其分散于高端润滑油或润滑脂中,可在摩擦副表面形成坚固且光滑的保护膜,降低摩擦系数最高达50%,减少能源消耗,极端适用于太空机械、高精密仪器等无法频繁维护的场景。

请先 登录后发表评论 ~