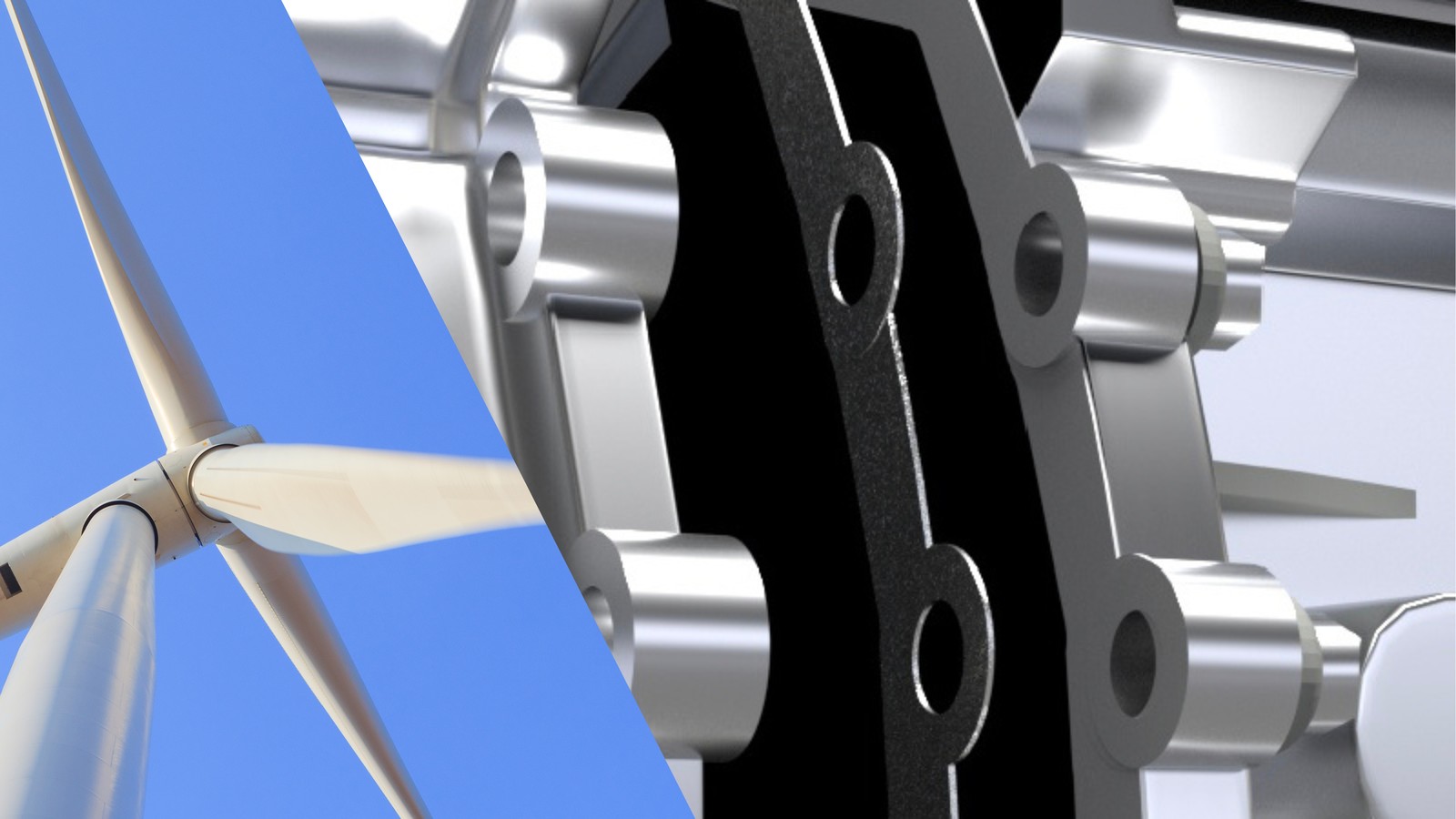

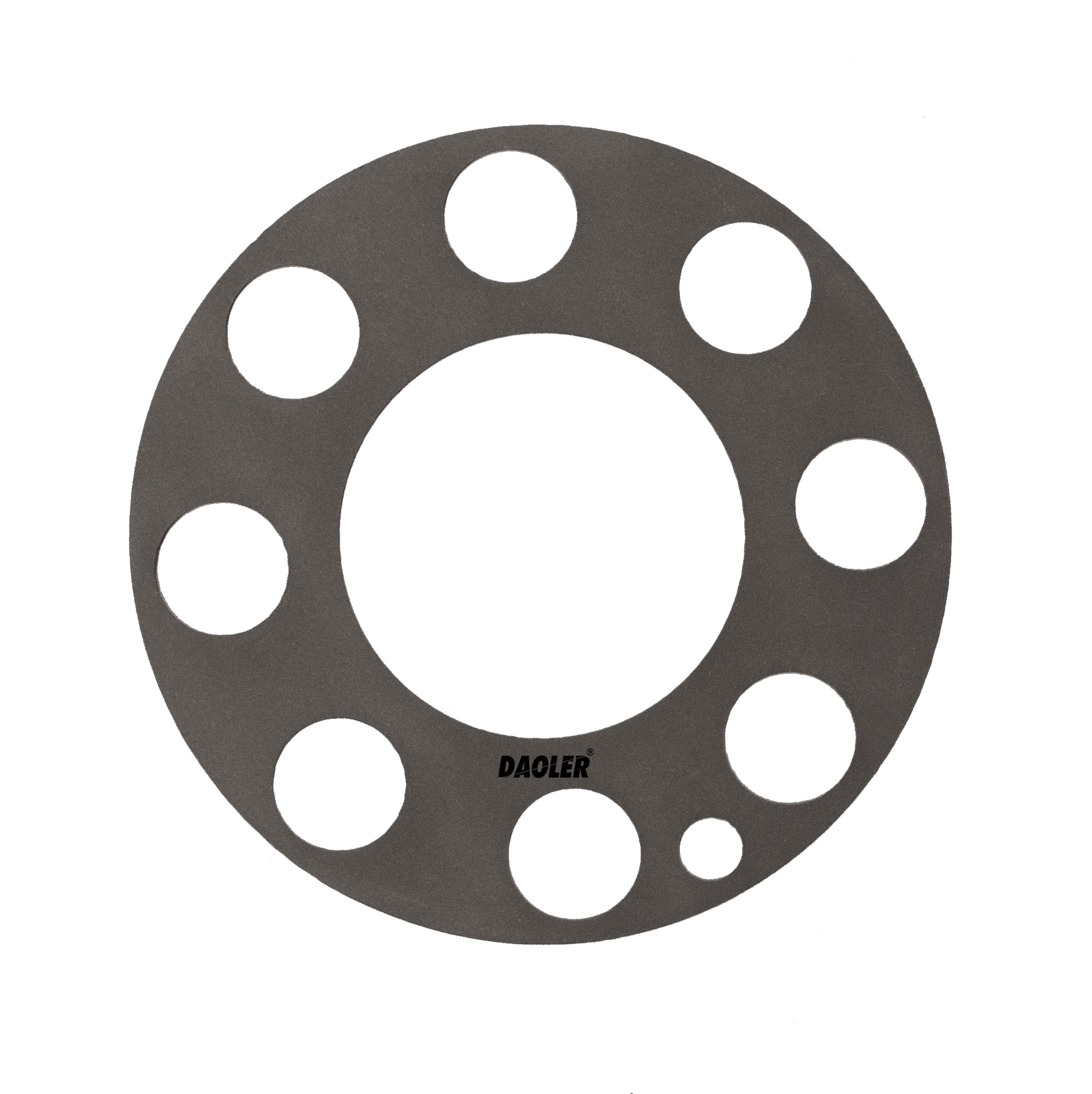

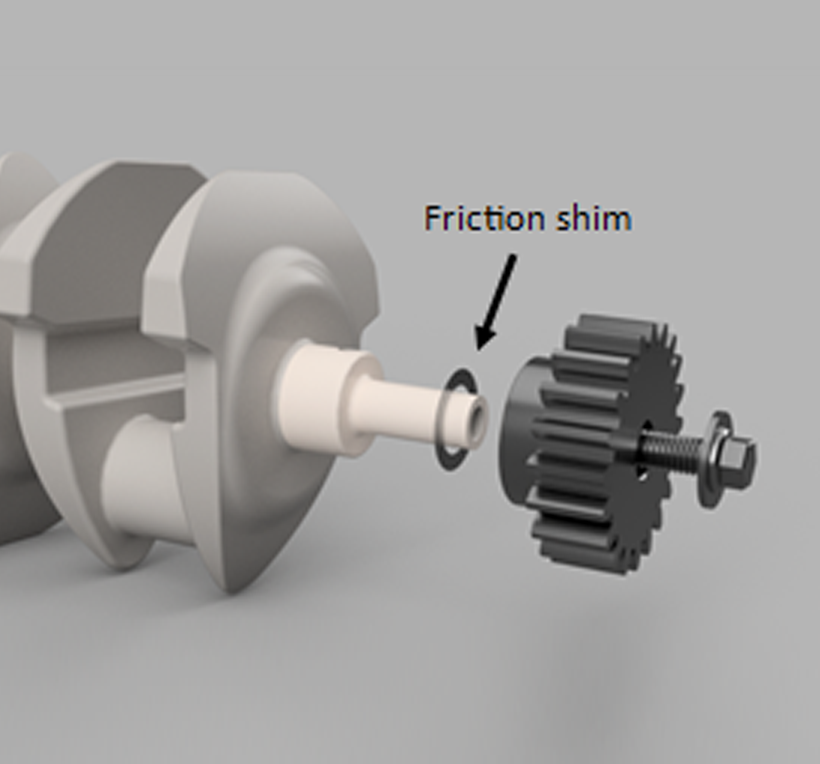

DAOLER金刚石摩擦垫片——以超硬材料破解风电制动系统技术瓶颈

一、风电制动系统的技术挑战与材料革命

在风速突变或紧急制动工况下,风电摩擦片需承受瞬时高达650℃的摩擦热冲击,同时维持0.35±0.05的稳定摩擦系数。传统铜基复合材料存在三大技术瓶颈:

1. 热衰退效应:温度超过400℃时摩擦系数衰减达40%

2. 界面磨损:硬质颗粒脱落导致表面沟壑化(Ra>5μm)

3. 环保约束:含铅配方不符合欧盟REACH法规

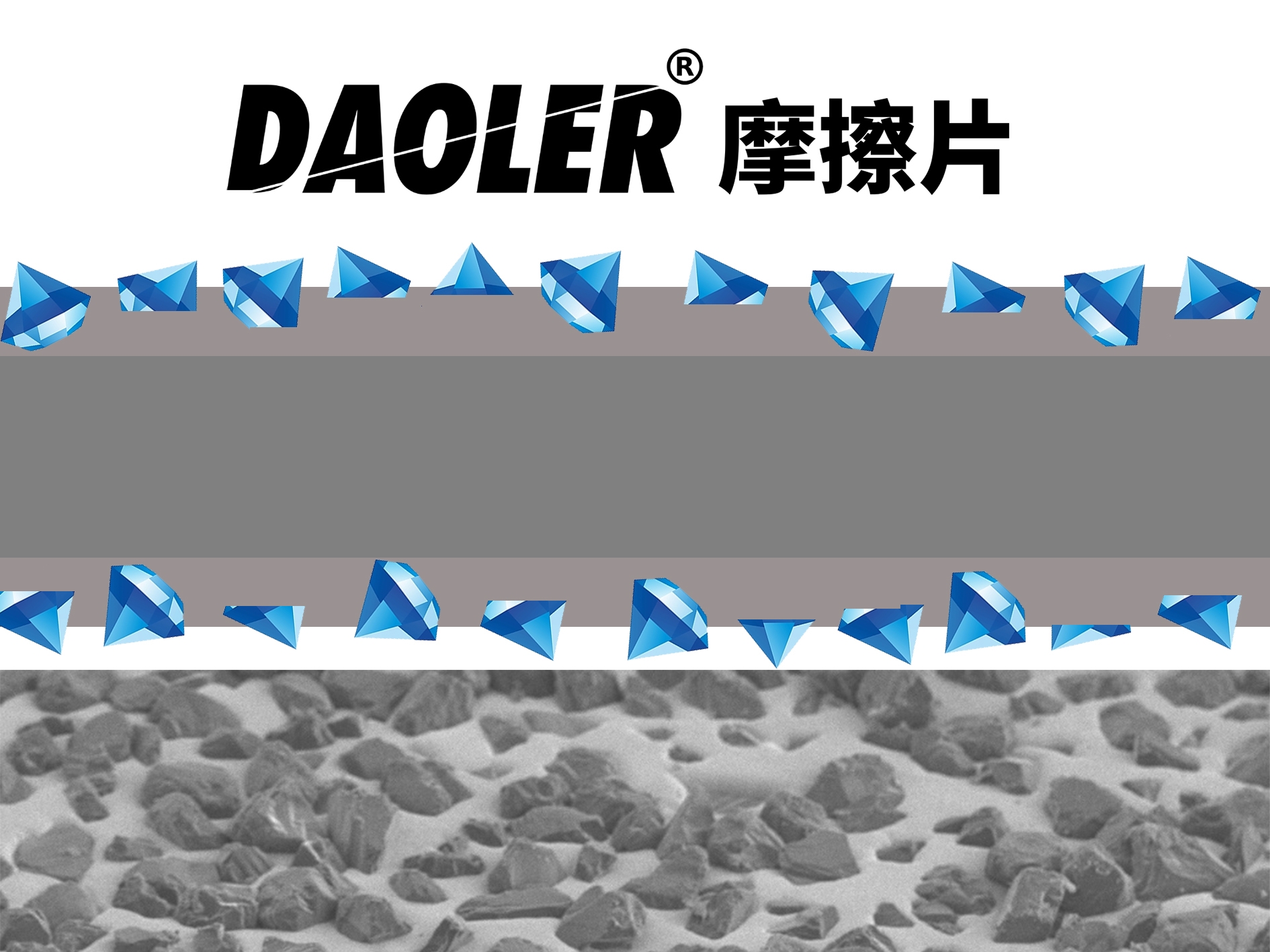

金刚石摩擦垫片凭借其独特的sp³杂化晶体结构,展现出颠覆性性能优势:

- 超高热稳定性:分解温度>850℃(铜基材料<500℃)

- 原子级平整度:表面粗糙度Ra<0.05μm

- 自润滑特性:摩擦系数0.08-0.12(干摩擦条件)

二、金刚石涂层的技术突破路径

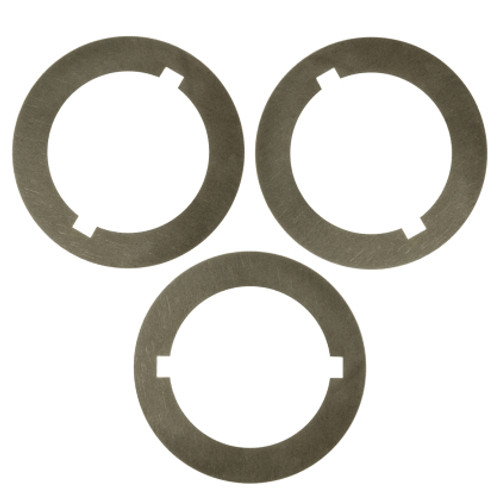

2.1 梯度复合结构设计

采用化学气相沉积(CVD)技术,在钢基体上构建多层功能涂层:

1. 过渡层:50nm氮化钛(TiN)缓冲热应力

2. 增强层:200μm金刚石-碳化硅(SiC)复合材料

3. 功能层:5μm纳米金刚石薄膜(晶粒尺寸<50nm)

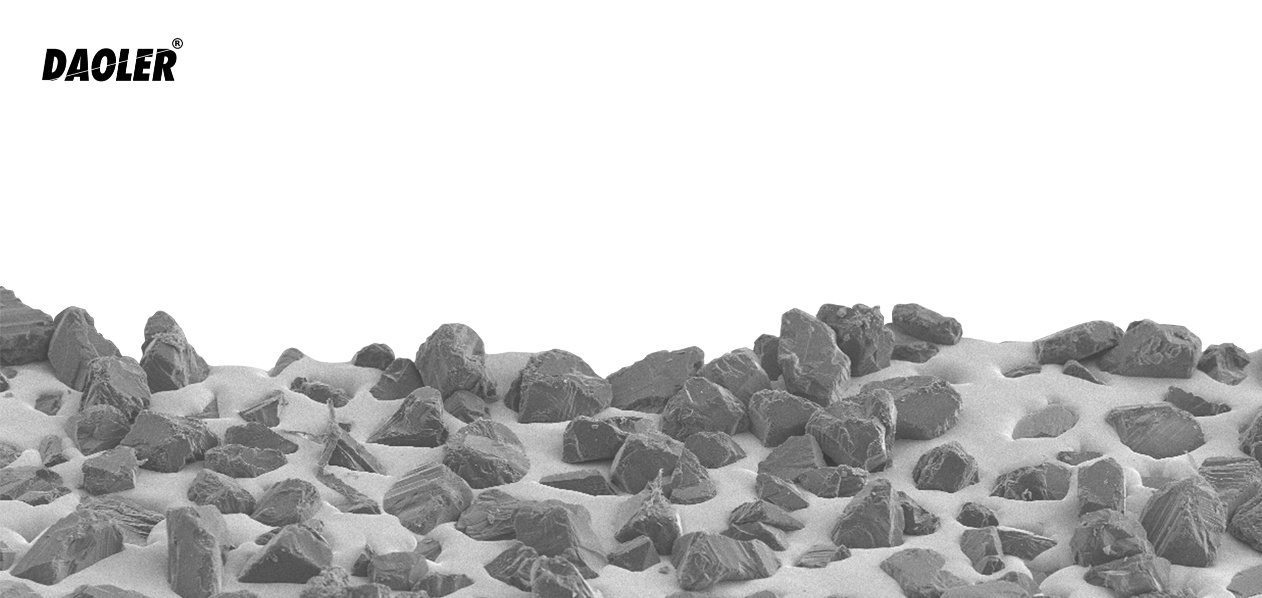

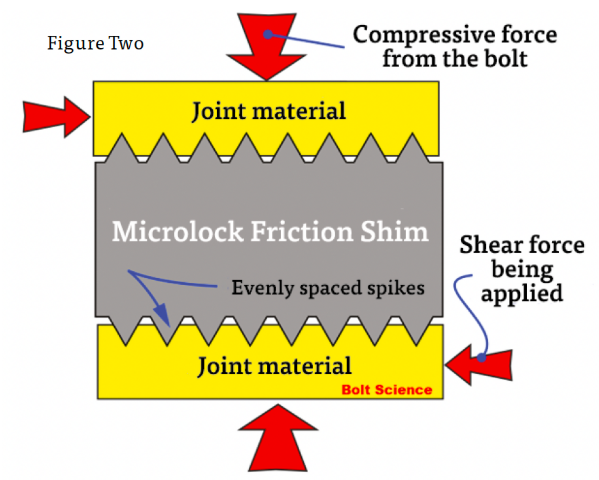

2.2 量子级摩擦调控机制

通过扫描隧道显微镜(STM)观测发现,金刚石表面悬键与大气中的氧原子形成C-O钝化膜,实现双重优化:

- 机械性能:硬度提升至90GPa(传统材料<10GPa)

- 摩擦学行为:电子云重叠降低剪切阻力,使磨损率降至1.2×10⁻⁸ cm³/J

三、工程验证与经济效益分析

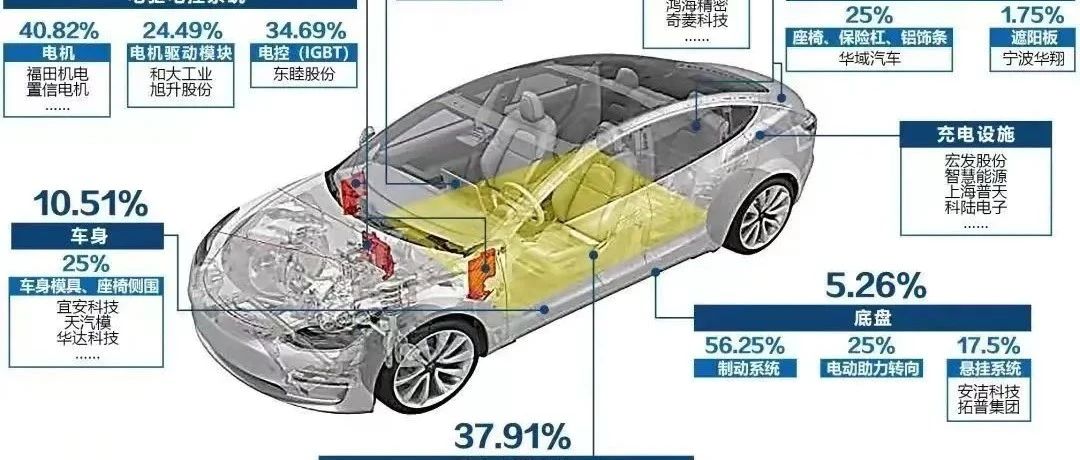

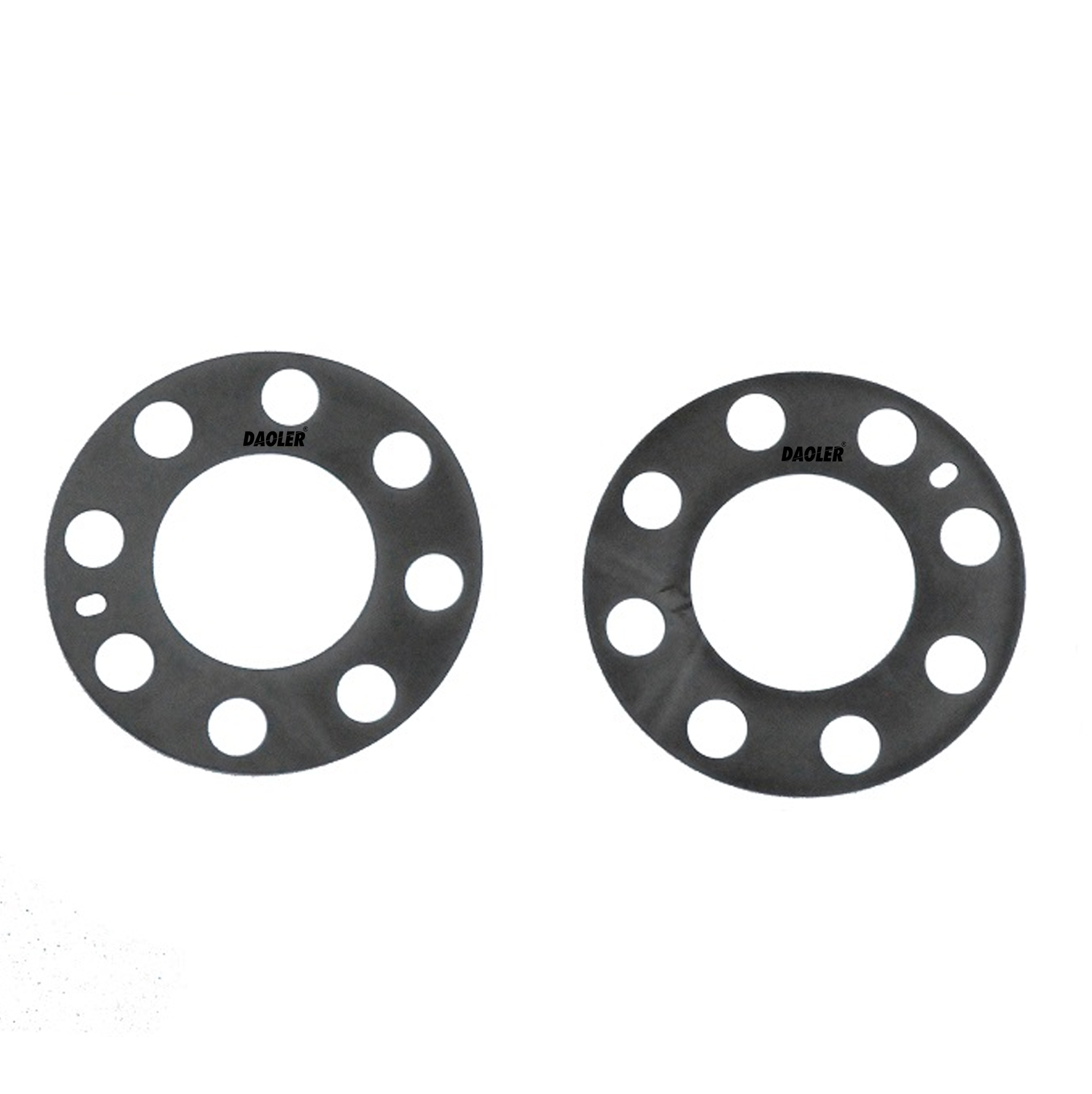

在5MW海上风电机组中进行的对比测试显示:

| 性能指标 | 传统铜基摩擦片 | 金刚石摩擦垫片 |

| 制动温升 | 420℃ | 280℃ |

| 摩擦系数离散度 | ±18% | ±5% |

| 单次制动磨损量 | 0.3mm | 0.02mm |

| 维护周期 | 6个月 | 3年以上 |

经济性测算:

- 单台机组年维护成本下降72%(从$12,000降至$3,360)

- 全生命周期(20年)可减少碳排放38吨

四、技术瓶颈与产业升级方向

尽管金刚石摩擦垫片性能卓越,但产业化仍需突破:

1. 界面结合强度:钢-金刚石界面剪切强度需从80MPa提升至200MPa

2. 复杂曲面沉积:开发3D打印辅助CVD技术,实现异形件全表面包覆

3. 成本控制:通过等离子体炬优化,将沉积速率从3μm/h提升至15μm/h

五、未来展望

随着量子点掺杂技术(如硼掺杂金刚石)的成熟,新一代智能摩擦垫片将具备:

- 摩擦系数自适应调节:通过电场调控表面电荷密度

- 在线健康监测:利用金刚石NV色心实现应力场量子传感

- 自修复功能:高温下sp²/sp³相变填补微裂纹

金刚石摩擦垫片不仅重新定义了风电制动系统的性能边界,更开辟了超硬材料在新能源装备中的创新应用范式。这项技术突破将助力中国风电产业在全球竞争中抢占战略制高点,为实现"双碳"目标提供关键技术支持。

请先 登录后发表评论 ~