DAOLER摩擦垫片:人形机器人抓握与传动的革命性支点

本文包含AI辅助创作内容

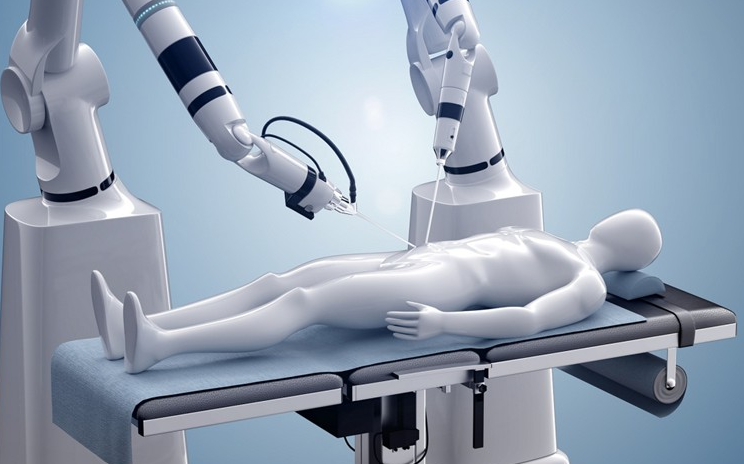

人形机器人产业化的征途上,核心零部件性能与成本的平衡犹如精密的天平。当全球研发聚焦于轻量化、实用化、高可靠与低成本时,金刚石摩擦垫片这一颠覆性材料组件,正悄然重塑机器人抓取与传动系统的物理法则,为解决关键瓶颈提供了全新路径。

1、抓握与传动的核心矛盾:摩擦力调控的挑战

人形机器人的实用化,高度依赖其灵巧手和关节的可靠表现,而摩擦力的精准控制是核心难题:

• 抓握失效风险: 光滑物体操作需要足够摩擦防止滑脱,传统材料在高负载或油污环境下难以稳定维持抓握力。

• 传动效率与磨损: 齿轮、轴承等传动界面需要低摩擦以减少能耗与发热,但同时需抗磨损保障长期精度与寿命。

• 轻量化与耐用冲突: 减轻重量往往意味着部件减薄或材料替换,可能牺牲接触面的耐磨性与摩擦稳定性。

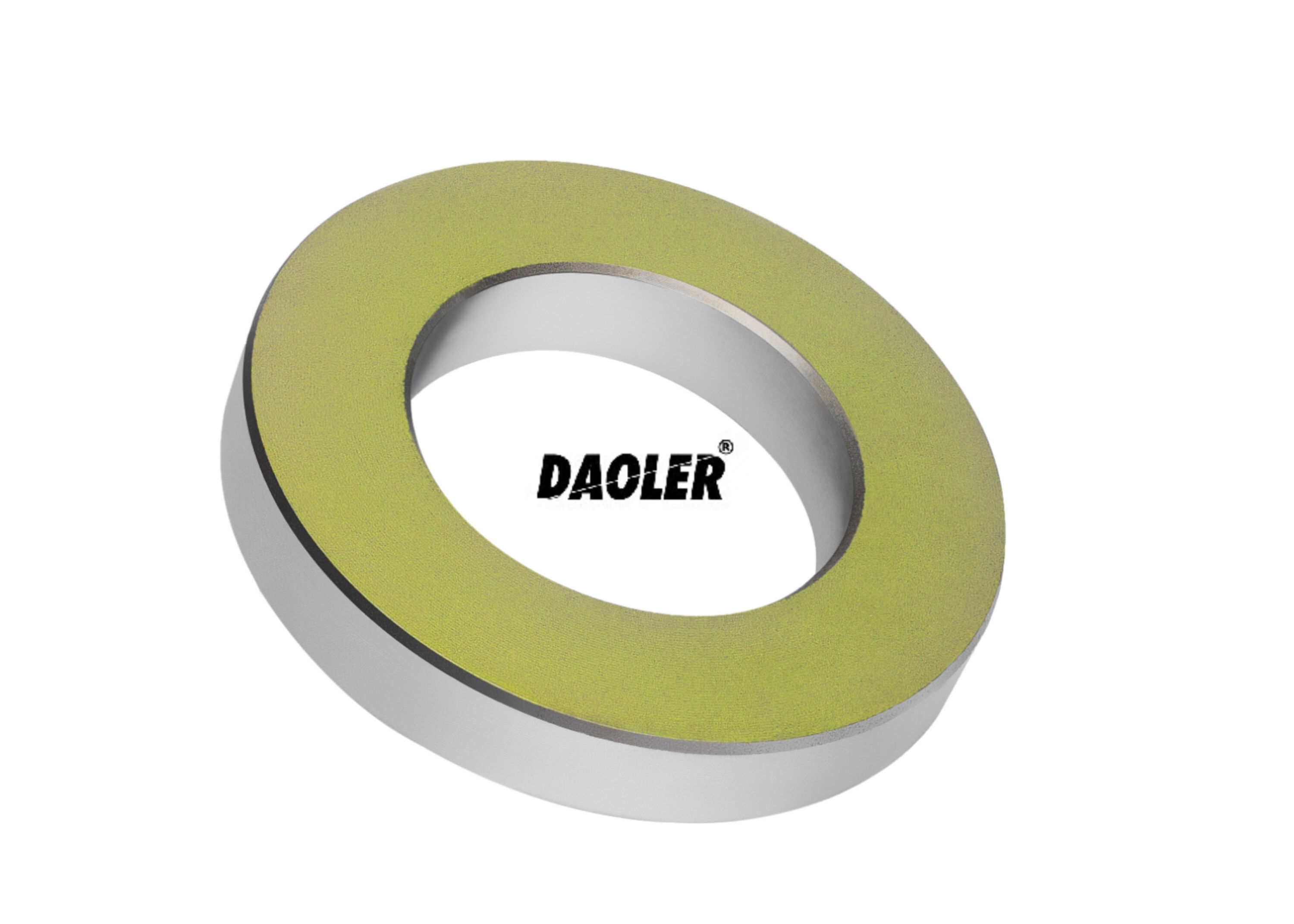

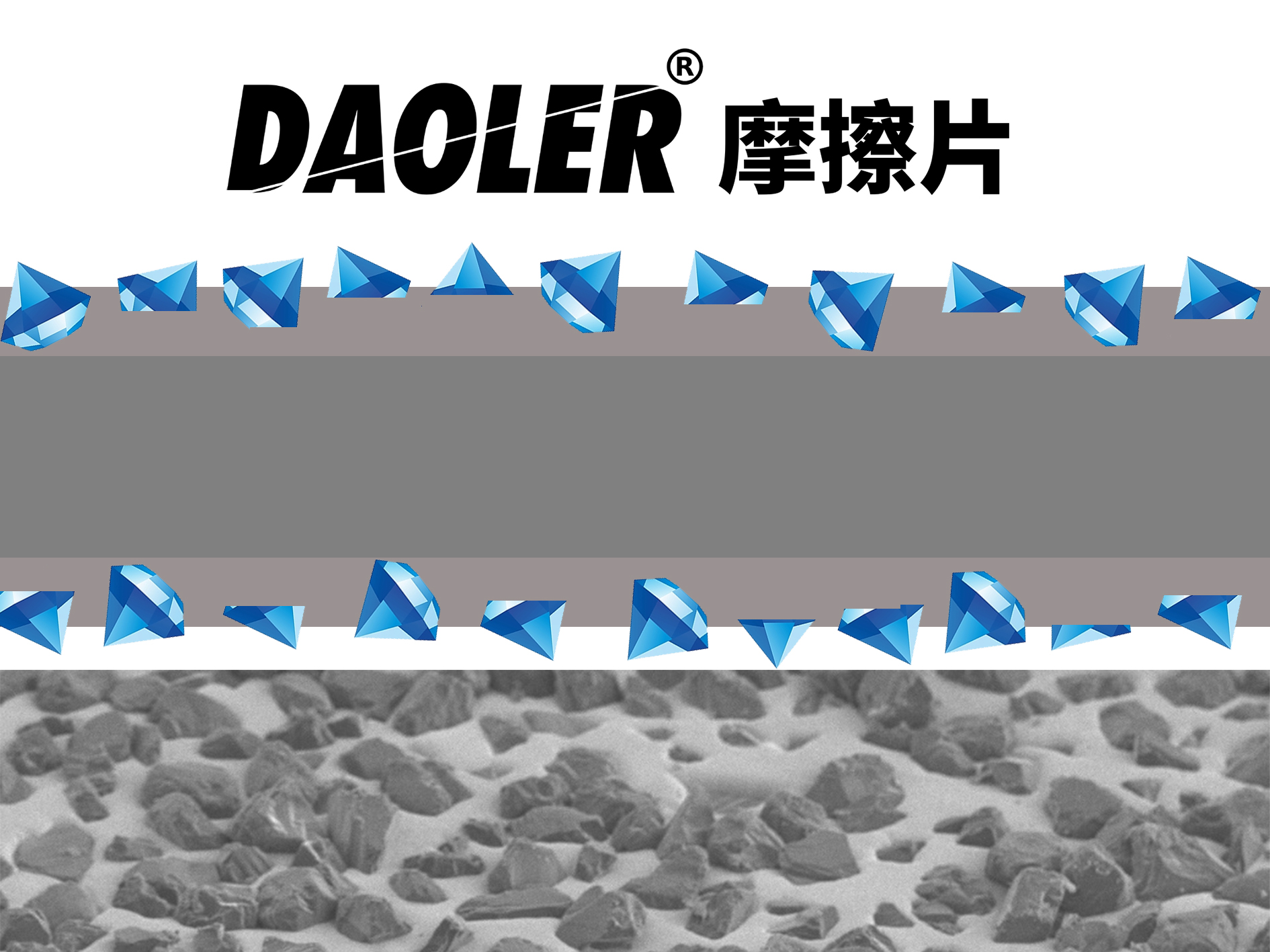

2、金刚石增磨垫片:智能调控摩擦界面的材料尖兵

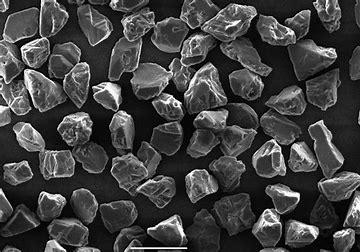

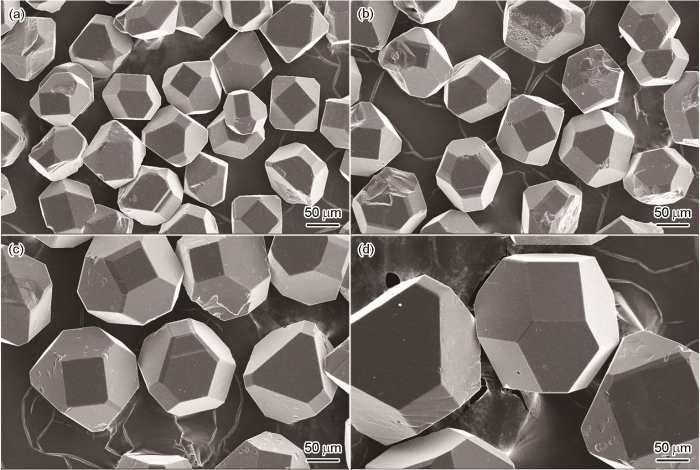

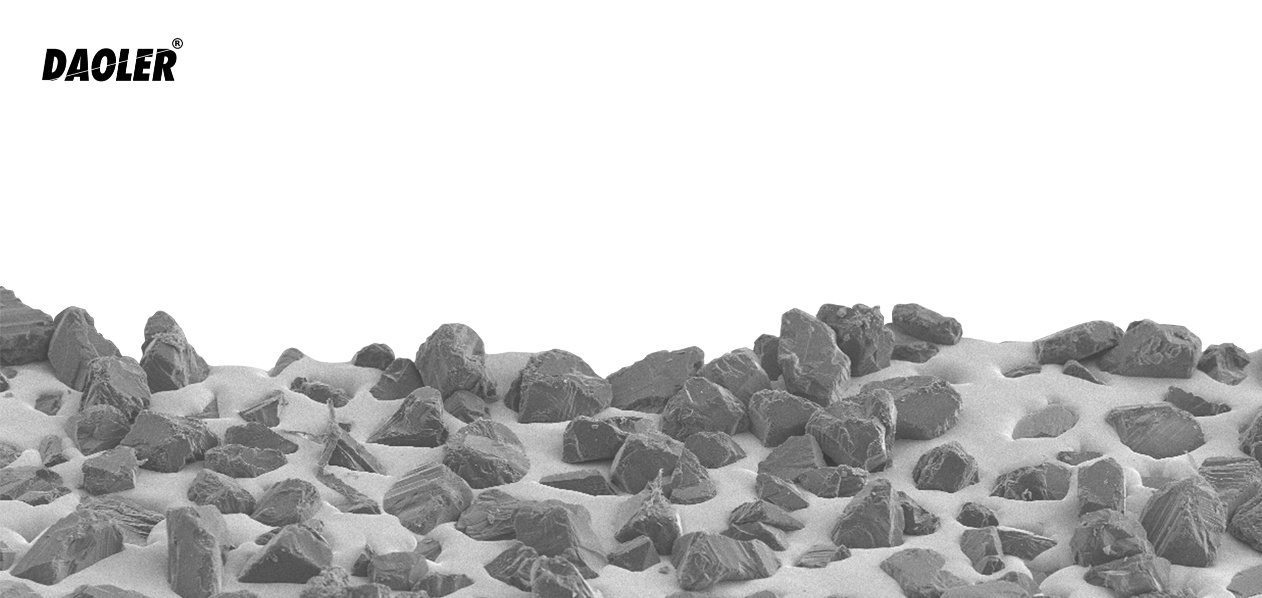

金刚石摩擦垫片通过化学气相沉积(CVD)等技术,在关键接触表面构筑金刚石或类金刚石(DLC)微结构层,实现摩擦特性的革命性提升:

• 定向增磨效应: 通过精密调控金刚石涂层的表面形貌(如微凸起、纹理),在需要高摩擦的区域(如夹爪接触面)显著提升静摩擦系数和抗滑移能力,确保抓握可靠。

• 超凡耐磨护盾: 金刚石涂层赋予基材顶尖硬度(HV>8000)和极低磨损率,使传动部件在高负载、高频次运行下保持尺寸稳定与配合精度,寿命提升数倍。

• 可控低摩滑动: 在需要相对运动的界面(如精密轴承),金刚石的光滑晶面结合其天然低粘附性,可实现稳定且低波动的摩擦系数,减少能耗与粘滑振动。

• 环境强韧适应: 耐腐蚀、抗化学侵蚀、高温稳定性(>600°C),确保在油污、潮湿、高低温等复杂工况下性能如一。

3、赋能产业化:增磨垫片的多维突破

金刚石摩擦垫片的应用,精准锚定人形机器人产业化的核心诉求:

• 解锁高可靠性抓取: 为灵巧手夹爪和臂端工具提供稳定且可预测的高摩擦力,大幅降低滑脱风险,提升在多变环境和不同物体操作中的成功率和安全性,是实用化的基石。

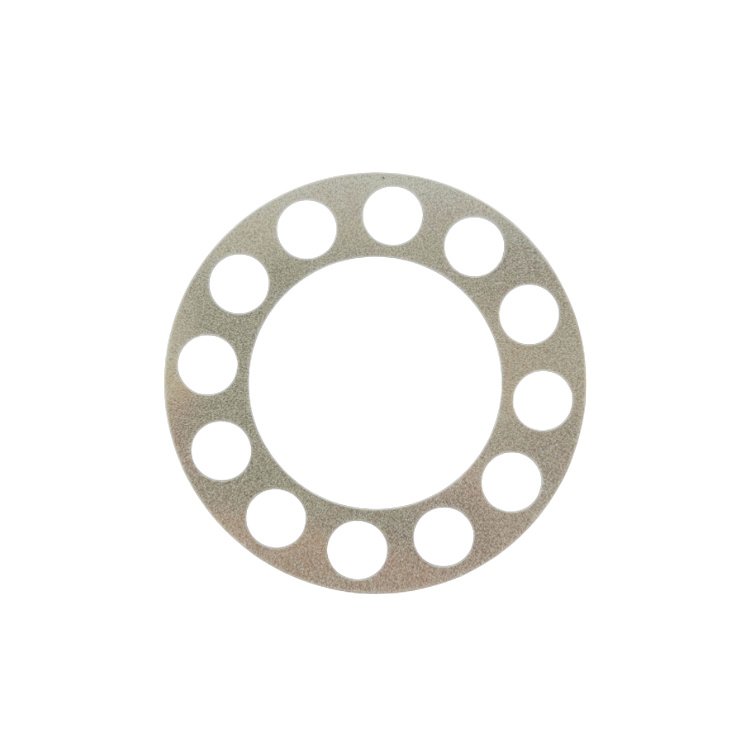

• 保障传动系统长寿命与高精度: 在减速器、轴承等关键传动节点应用,同步实现低摩擦传动效率与超高耐磨性,减少能量损耗、抑制温升、避免因磨损导致的精度劣化和突发失效,显著提升平均无故障时间(MTBF)。

• 驱动轻量化与全周期降本: 超高耐磨性允许设计更紧凑轻量的传动部件或使用成本更低的基材(如轻质合金);极长寿命大幅降低维护频率和备件成本;高效传动减少电池负担。综合全生命周期成本(TCO)优势显著。

• 提升系统性能边界: 低波动摩擦特性为高精度力控与柔顺控制提供更理想的物理基础,结合AI算法,实现更细腻、更拟人的动作表现。

4、精密制造与尖端材料的协同典范

金刚石摩擦垫片是“精密零件”与“新型材料”两大核心技术在微观尺度的完美融合:其价值不仅在于金刚石涂层的本征属性,更在于通过纳米级精度的表面织构设计,实现对摩擦行为的智能、定向调控。这为机器人系统集成提供了性能跃升的关键模块,并为动力学建模与先进控制算法(AI)创造了更可控的物理环境。

随着金刚石涂层技术在复杂曲面加工、大面积均匀性、成本优化方面的持续突破,金刚石摩擦垫片将从实验室走向规模化应用。它不仅解决当前抓握与传动的核心痛点,更将推动人形机器人关节模组设计范式的革新,成为实现高可靠、低成本、真实用目标不可或缺的“工业牙齿”和“传动卫士”,加速人形机器人迈向产业化的广阔天地。这颗镶嵌在运动核心的“工业钻石”,正以其独特的“增摩减磨”智慧,为人形机器人的未来注入强大的抓握力与持久的生命力。

请先 登录后发表评论 ~