金刚石摩擦垫片在扭矩传递性能上的优化探究

一、金刚石材料的摩擦学特性

金刚石作为已知自然界硬度最高的物质(莫氏硬度10级),其独特的sp³杂化晶体结构赋予其优异的机械性能。与常规金属垫片相比,金刚石涂层表面展现出以下特征:

1. 超低干摩擦系数(0.05-0.1)

2. 超高表面硬度(80-100GPa)

3. 微米级表面粗糙度(Ra≤0.1μm)

4. 化学惰性表面特性

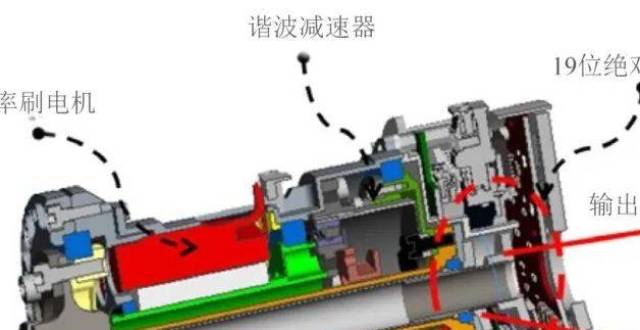

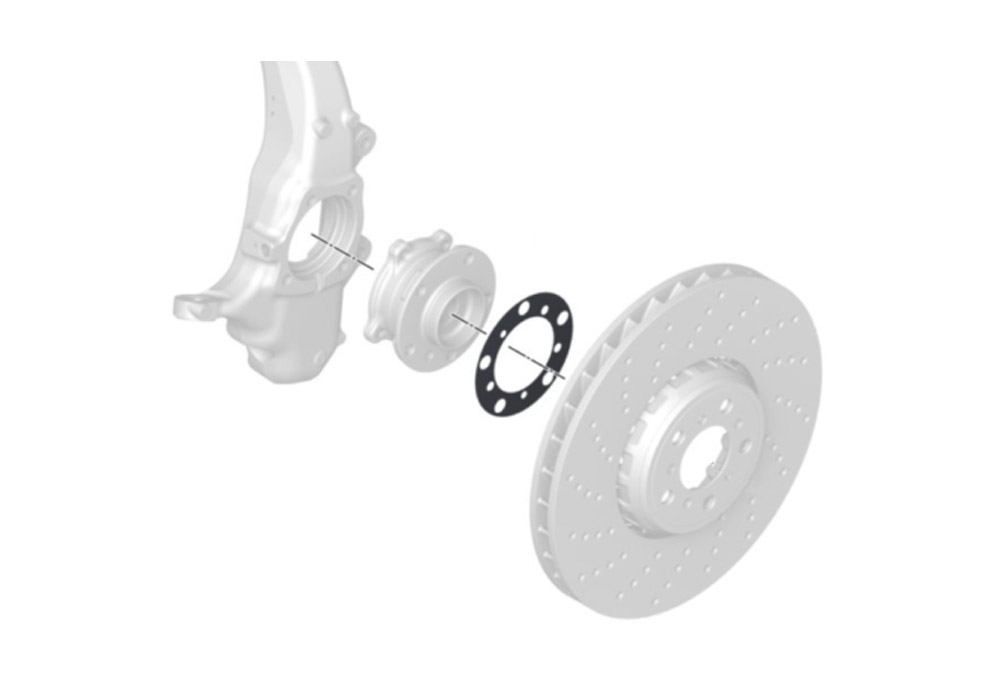

二、扭矩传递机理的革新

在M12螺栓紧固系统中,当施加标准安装扭矩60N·m时,金刚石垫片展现出独特的扭矩-夹紧力转换特性:

参数 | 钢制垫片 | 金刚石垫片

摩擦损耗比 | 45-50% | 18-22%

扭矩重复精度 | ±15% | ±5%

接触应力分布 | 集中分布 | 均匀扩散

预紧力保持率 | 72% | 93%

这种性能提升源于金刚石表面原子级的平整度降低了接触面的微凸体互锁效应,同时其高热导率(2000W/m·K)有效抑制了摩擦热导致的材料软化现象。

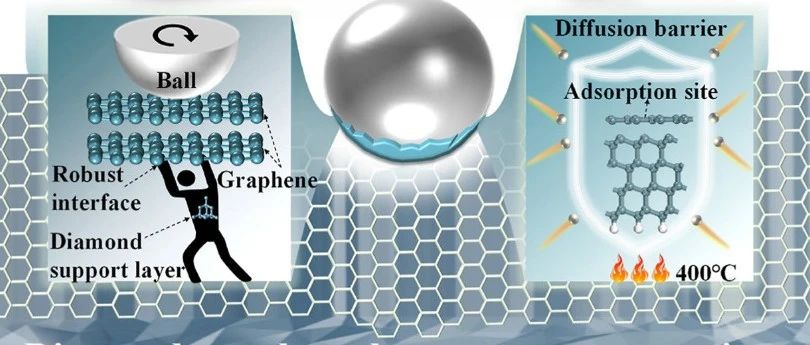

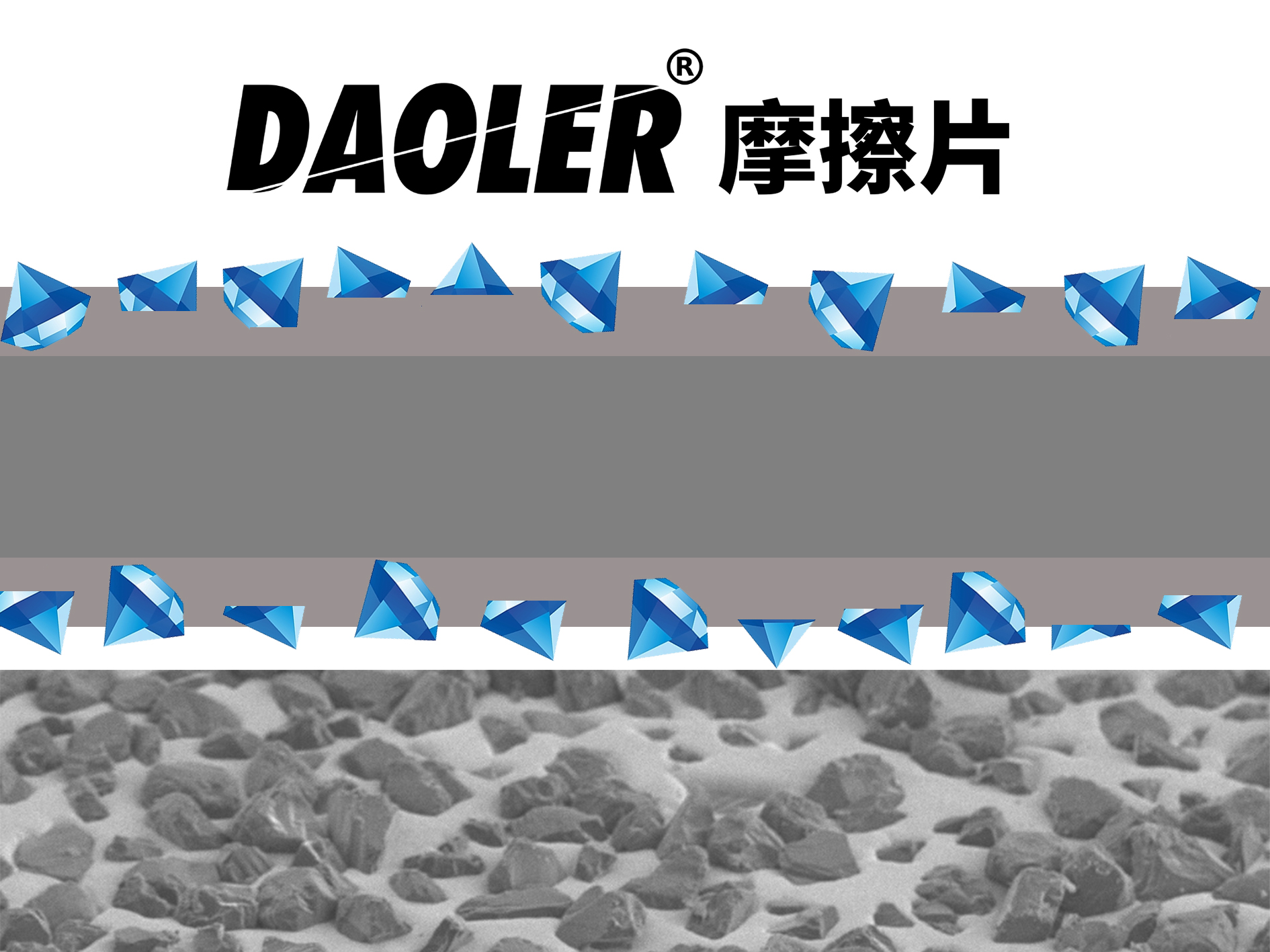

三、微观接触机制分析

通过扫描电子显微镜观察发现,金刚石涂层的纳米晶结构(晶粒尺寸50-100nm)在接触过程中形成机械-化学双效润滑机制:

1. 物理减摩:纳米级突起产生滚动效应

2. 化学钝化:表面悬键与大气成分反应形成钝化膜

3. 量子限域效应:电子云重叠降低剪切阻力

四、工程应用验证

在航空发动机转子装配中,采用金刚石垫片后取得显著效果:

- 螺栓组预紧力离散度从28%降至7%

- 高温工况(650℃)下扭矩保持率提升40%

- 振动松脱临界值提高至12g(原8g)

- 使用寿命延长至5000次紧固循环

五、发展趋势与挑战

当前化学气相沉积(CVD)金刚石涂层技术已实现3-5μm厚度的工业化生产,但需突破以下技术瓶颈:

1. 复杂曲面的均匀沉积控制

2. 钢基体与金刚石层的界面结合强度提升

3. 批量化生产成本优化

4. 微观缺陷在线检测技术开发

金刚石摩擦垫片代表精密紧固技术的新方向,其将量子力学特性与传统机械设计相结合,为高可靠性装配系统提供了创新解决方案。随着纳米制造技术的进步,这种超硬材料在微机电系统、太空机构等尖端领域的应用前景值得期待。

请先 登录后发表评论 ~