机器人关节:驱动智能制造的核心技术革命

作为现代机器人的核心运动单元,机器人关节承载着将数字指令转化为物理动作的关键使命。在工业4.0时代,这些精密构造的运动节点正推动着制造业向智能化方向跃进,其技术突破不断重塑着生产力的边界。

一、关节系统:机器人运动的生物仿生学突破

机器人关节通过模仿人体关节的旋转、摆动、伸缩等运动模式,构建出多维度的运动自由度。与人类骨骼系统类似,工业机器人通常配置六个旋转关节,形成类似肩、肘、腕的协同运动体系。这种仿生设计使得机械臂能够实现0.05毫米级的定位精度,在汽车焊接线上完成比人类焊工更稳定的连续作业。

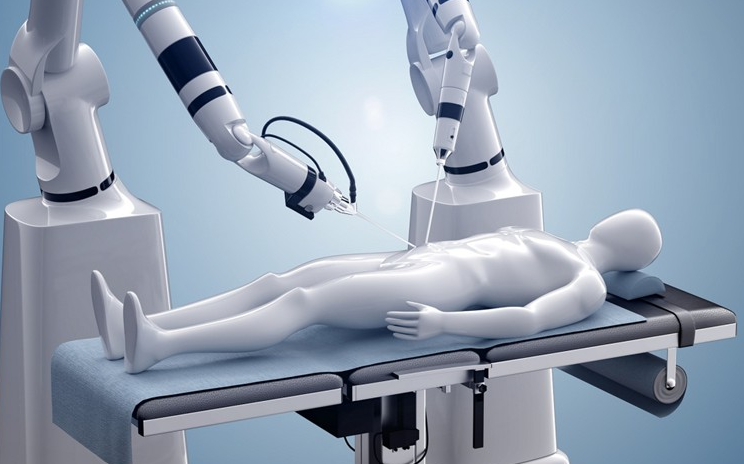

最新研发的七轴协作机器人突破传统结构限制,新增的冗余关节使其具备类蛇形机械臂的灵活特性。这种进化不仅让机器人能在狭窄空间内完成设备检修,更使外科手术机器人实现了在2立方厘米空间内完成微血管缝合的医学奇迹。

二、核心技术:精密驱动系统的三重突破

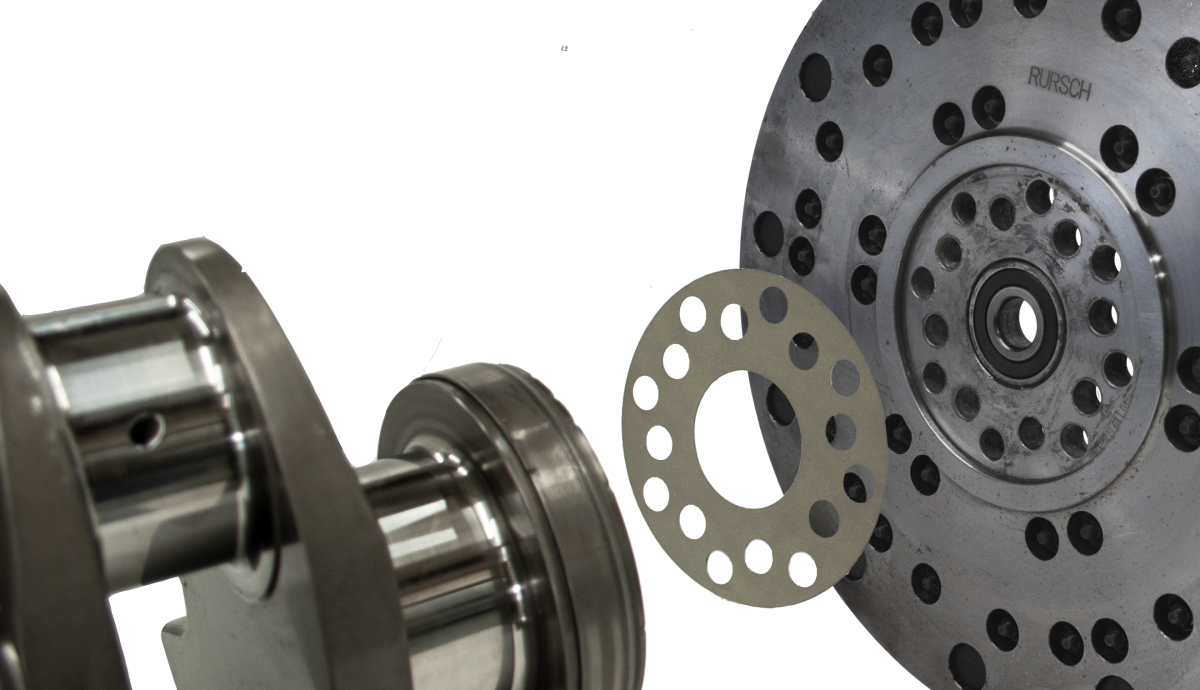

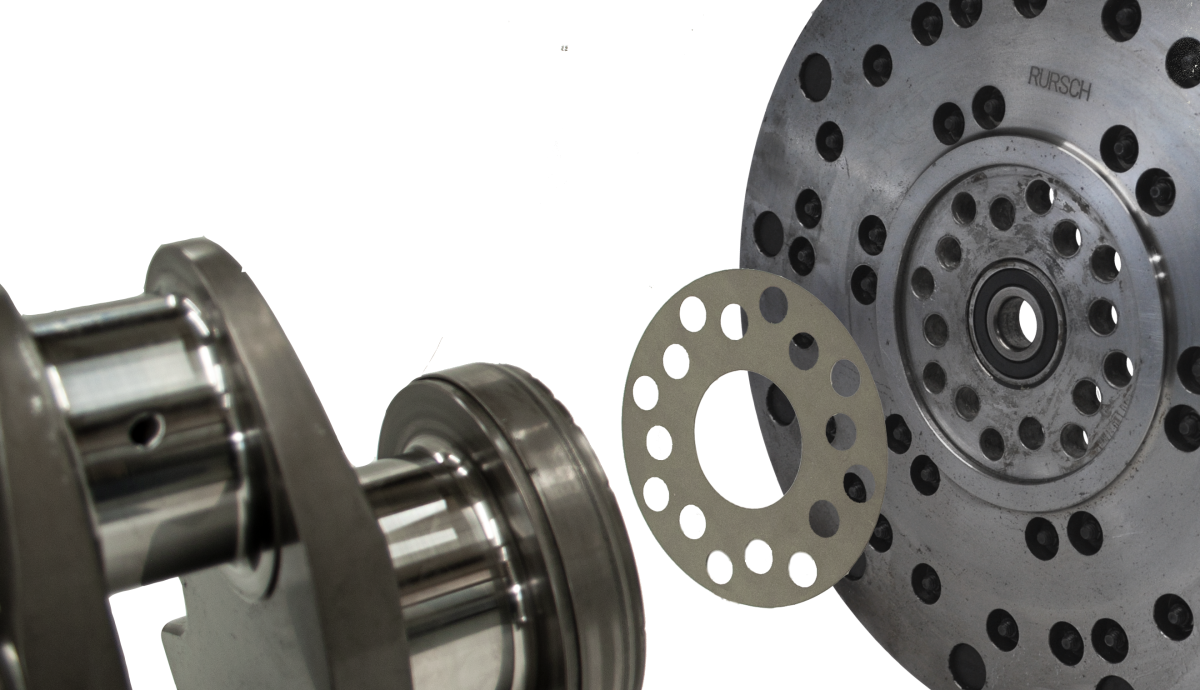

在驱动技术层面,谐波减速器与RV减速器的迭代将传动精度提升至1弧分以内。日本纳博特斯克的最新款减速器在连续运转20000小时后,仍能保持90%以上的原始精度。伺服电机方面,直驱电机技术省去了传统传动机构,使关节响应速度突破至0.001秒量级。

材料工程领域的突破同样关键。航空级钛铝合金框架使关节模块在保持结构强度的同时,重量减轻40%。纳米涂层技术则让关键传动部件的磨损寿命延长至10万小时,相当于连续工作11年无需更换。

在控制维度,基于深度学习的动态补偿算法正在改写行业标准。ABB开发的SmartMotion系统能实时感知负载变化,在500微秒内完成扭矩补偿,即便搬运50公斤重物时,末端轨迹偏差仍可控制在±0.02mm范围内。

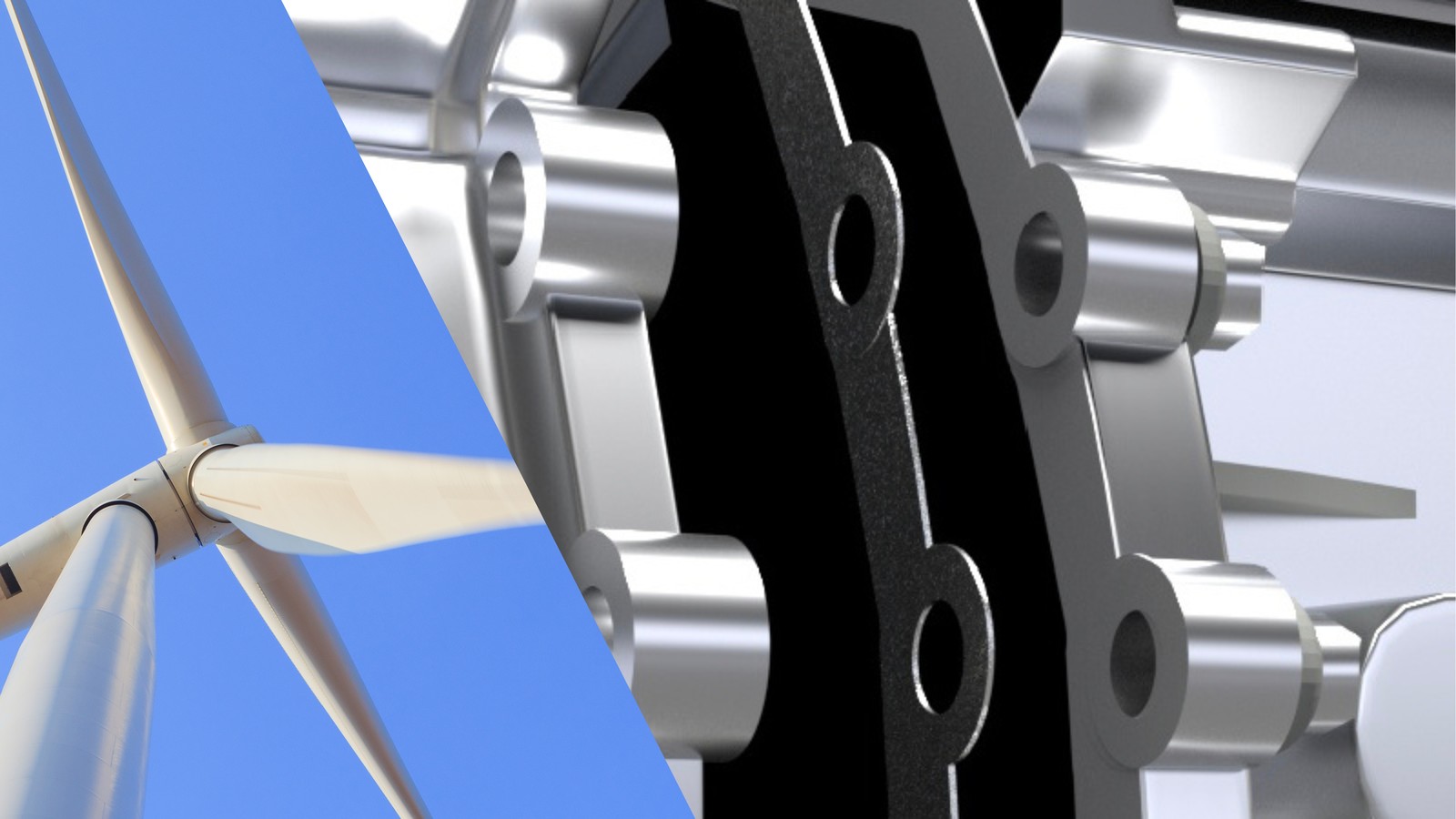

三、应用拓展:从工业车间到星辰大海

在特斯拉超级工厂,配备高扭矩关节的装配机器人以每分钟6辆车的速度完成车身组装,每个关节日均承受超过20000牛米的冲击载荷。而在晶圆制造领域,真空关节机器人能在10^-6Pa的极端环境下,以0.5微米的重复定位精度搬运硅片。

更具革命性的应用正在太空展开。NASA最新研发的太空机械臂配备抗辐射关节模块,能在-150℃至120℃的极端温差中稳定运作。这些太空关节采用磁流体密封技术,彻底杜绝了传统润滑剂在真空环境下的挥发问题,为轨道服务站建设提供关键技术支持。

四、未来进化:柔性关节与智能感知的融合

当前技术前沿已指向仿生肌肉关节的开发。哈佛大学研制的介电弹性体驱动装置,通过电场作用产生类肌肉收缩,使关节运动更接近生物体的柔顺特性。这种技术突破将推动护理机器人实现安全的物理交互,在协助老人起身时能像人类手臂般轻柔施力。

智能感知技术的融入正在创造新一代认知型关节。集成多维力觉、温度、振动传感器的智能关节,不仅能感知外部环境变化,更能通过边缘计算自主优化运动轨迹。德国KUKA的iiQKA系统已实现关节层面的自主决策,在碰撞发生前5毫秒启动保护机制。

从精密制造到深空探索,机器人关节技术的持续突破正在重新定义现代工业的能力边界。随着材料科学、驱动技术和人工智能的深度融合,未来的关节系统将不仅是机械运动的执行单元,更将进化成为具备自主认知能力的智能终端。这场始于机械结构的革命,终将引领整个制造业进入真正的智能化时代。

请先 登录后发表评论 ~