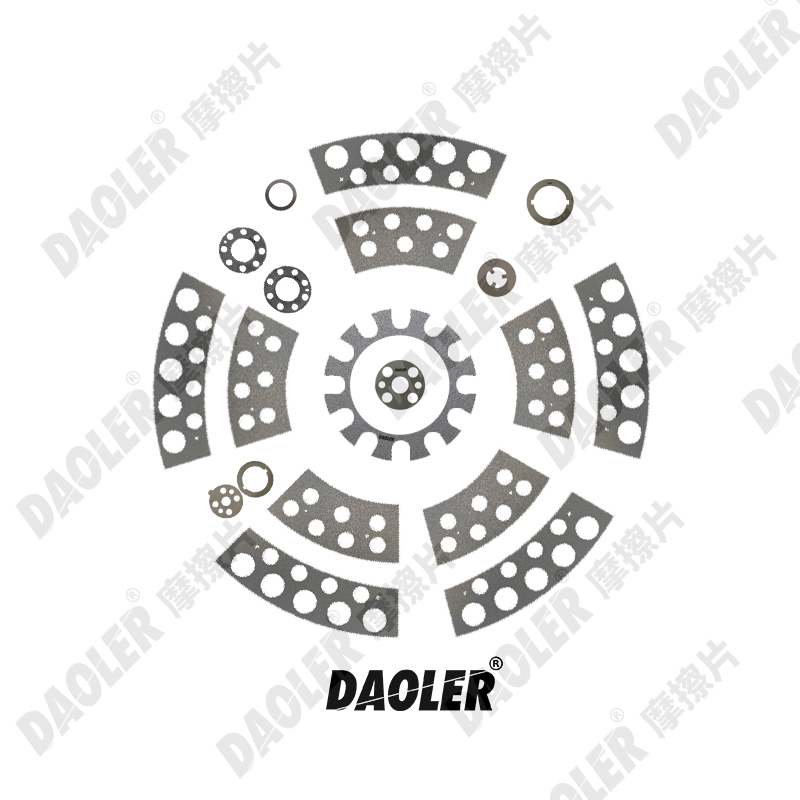

DAOLER金刚石摩擦垫片:以微观互锁与材料创新实现摩擦力跃升

随着汽车轻量化设计的普及,发动机结构日益紧凑,传统弹簧垫片的摩擦性能已难以满足高功率密度发动机的需求。DAOLER金刚石摩擦垫片通过独特的材料设计与表面工程技术,显著提升摩擦系数(可达传统垫片的3-5倍),成为解决动力传输可靠性难题的关键技术。其核心技术原理及实现路径如下:

一、核心技术原理:微观互锁与材料强化效应

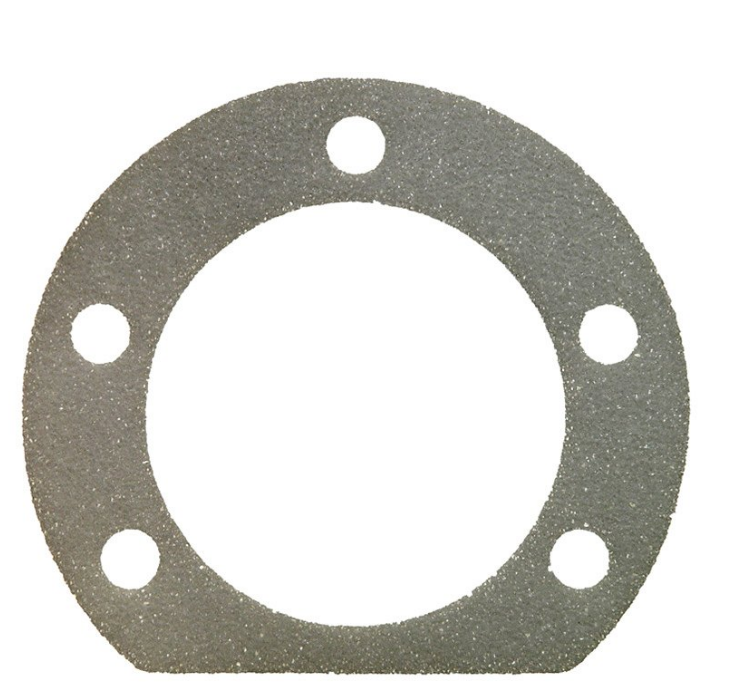

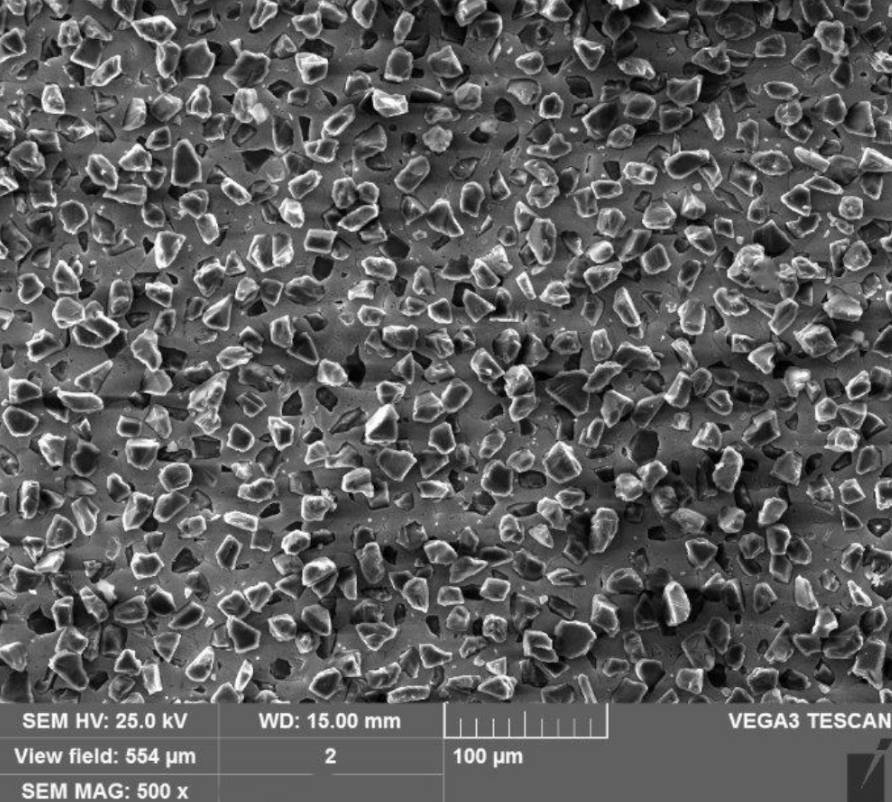

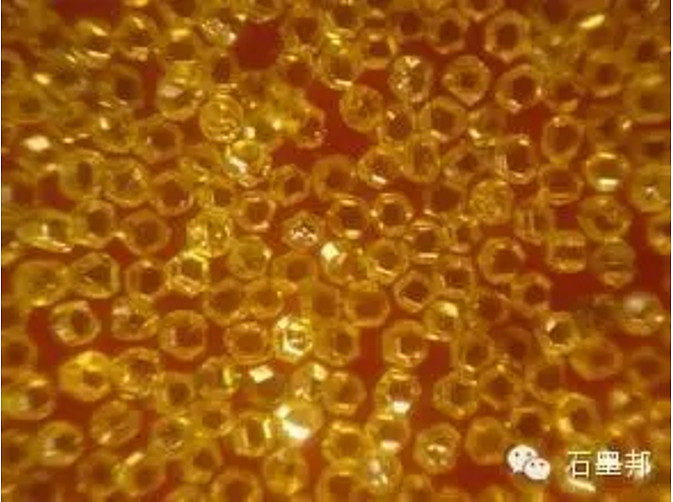

1. 金刚石颗粒的机械互锁机制

DAOLER金刚石摩擦垫片通过在基体表面嵌入微米级金刚石颗粒(粒径5-20μm),并采用化学复合镀工艺使颗粒呈半裸状态。当垫片受压时,这些金刚石颗粒会刺入对偶金属表面,形成类似“齿轮啮合”的微观机械互锁结构,显著增加接触面的有效摩擦面积。实验数据显示,该结构可使静摩擦系数从传统垫片的0.15提升至0.45以上,临界滑移扭矩提高5.4倍。

2. 金刚石的超硬特性与表面能优化

金刚石硬度高达80-100GPa(HV8000-10000),远超普通钢材的硬度(约200HV)。在高接触压力下,金刚石颗粒可在对偶表面形成0.2-0.5μm的微观犁沟,通过“犁削效应”增加摩擦力分量。此外,经过氢终端处理的金刚石涂层表面能可达50-70mJ/m²,通过范德华力与化学吸附作用增强界面粘着分量,占总摩擦力的38%。

二、制备工艺:化学复合镀与热处理协同优化

1. 二步化学镀工艺

- 第一步:在弹簧钢基体上镀覆5-15μm的Ni-P过渡层,增强涂层与基体的结合力(结合力≥41.1N)。

- 第二步:在Ni-P层上继续沉积Ni-P-金刚石复合镀层,通过控制金刚石体积占比(10%-20%)与粒径分布,确保颗粒均匀嵌入并半裸露于表面。

2. 热处理强化

150-350℃的热处理工艺可消除镀层内应力,同时促进Ni-P层的晶化转变,提升镀层硬度(可达600HV以上)与耐磨性。

三、性能优势:突破传统垫片的极限

1. 摩擦性能倍增

- 静摩擦系数达0.47,动摩擦系数稳定在0.38,较传统磷化垫片(0.12-0.15)提升3倍以上。

- 轴向预紧力保持率在150℃/1000h条件下≥95%,抗微动磨损寿命延长5-7倍。

2. 温度适应性

在-40℃至300℃范围内,摩擦系数波动率<8%。高温下(如200℃以上),金刚石表面氧化生成的石墨层可发挥固体润滑作用,平衡摩擦系数与磨损率。

3. 工程兼容性

适配M8-M16标准紧固件,无需修改现有装配工艺。台架试验显示,安装后凸轮轴相位偏移量控制在±0.5°,动力传输效率提升2.3%。

四、应用场景与行业价值

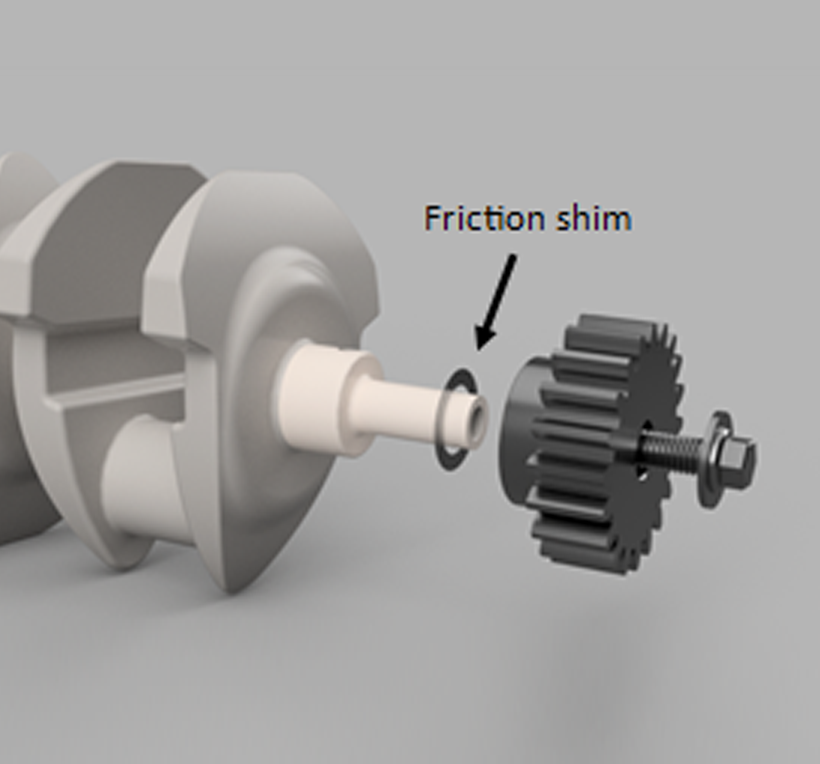

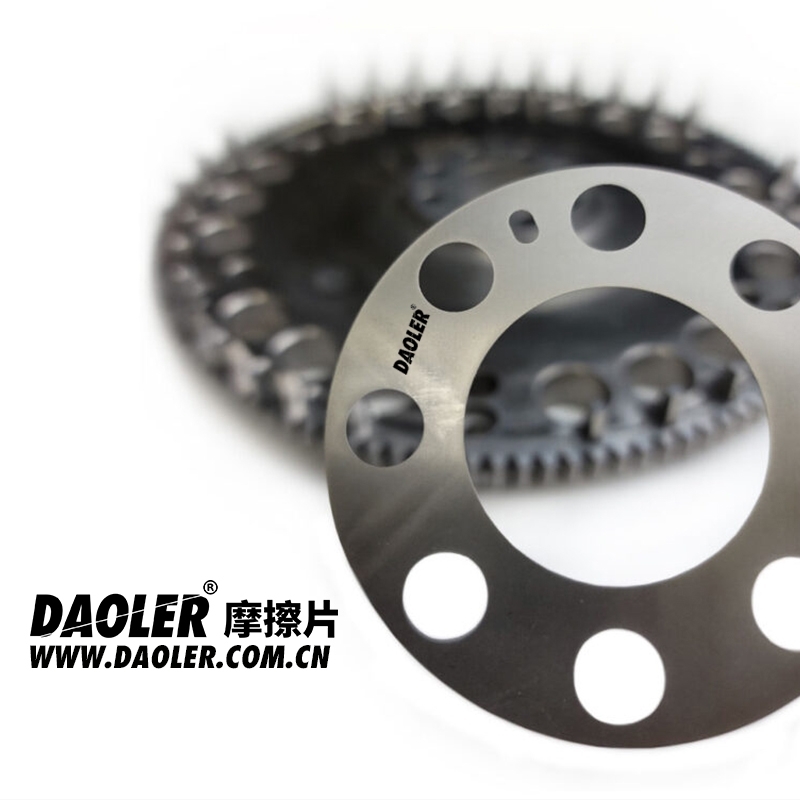

1. 汽车传动系统

用于凸轮轴-齿轮、齿轮-链轮等关键连接点,确保高扭矩(≥180N·m)稳定传输,解决轻量化设计下的动力丢转问题。

2. 工业装备与新能源领域*

适用于风力发电机主轴、机器人关节等高载荷场景,通过减少螺栓数量或尺寸实现轻量化设计,同时保持扭矩容量。

五、未来技术方向

1. 复合涂层开发:结合金刚石与类金刚石(DLC)的梯度涂层,兼顾高摩擦系数与减摩特性。

2. 智能摩擦调控:研发温敏/压敏型涂层,实现摩擦系数的动态适应。

3. 环保工艺替代:探索无镍磷镀层技术(如陶瓷涂层),满足职业健康与环保法规要求。

DAOLER金刚石摩擦垫片通过微观互锁效应与材料科学的协同创新,突破了传统紧固件的性能瓶颈。其在高载荷、宽温域下的稳定表现,不仅推动汽车动力系统向轻量化与高效化发展,更为工业装备的可靠性升级提供了创新解决方案。随着涂层技术的持续优化,DAOLER金刚石摩擦垫片有望在更多领域重塑摩擦传动的技术标准。

请先 登录后发表评论 ~