金刚石摩擦垫片在风电法兰连接中的技术突破与应用实践

本文包含AI辅助创作内容

风电产业向大兆瓦、轻量化、高可靠性方向发展的进程中,法兰连接性能成为影响整机安全与效率的核心因素之一。传统螺栓连接方式为满足日益增长的扭矩传递需求,不得不增加螺栓数量或法兰尺寸,导致塔筒、机舱和叶片系统的重量与成本急剧上升。金刚石摩擦垫片作为一种革命性材料,通过在镍磷涂层基体中嵌入微米级金刚石颗粒,创造出厚度仅十几微米、重量不足1克的超薄功能层,为风电法兰连接提供了全新的技术解决方案。其以倍增静摩擦系数的能力,成功解决了“高强度传递”与“轻量化设计”的矛盾,成为现代风电机组设计与制造的关键创新点。

一、金刚石摩擦垫片的核心技术原理

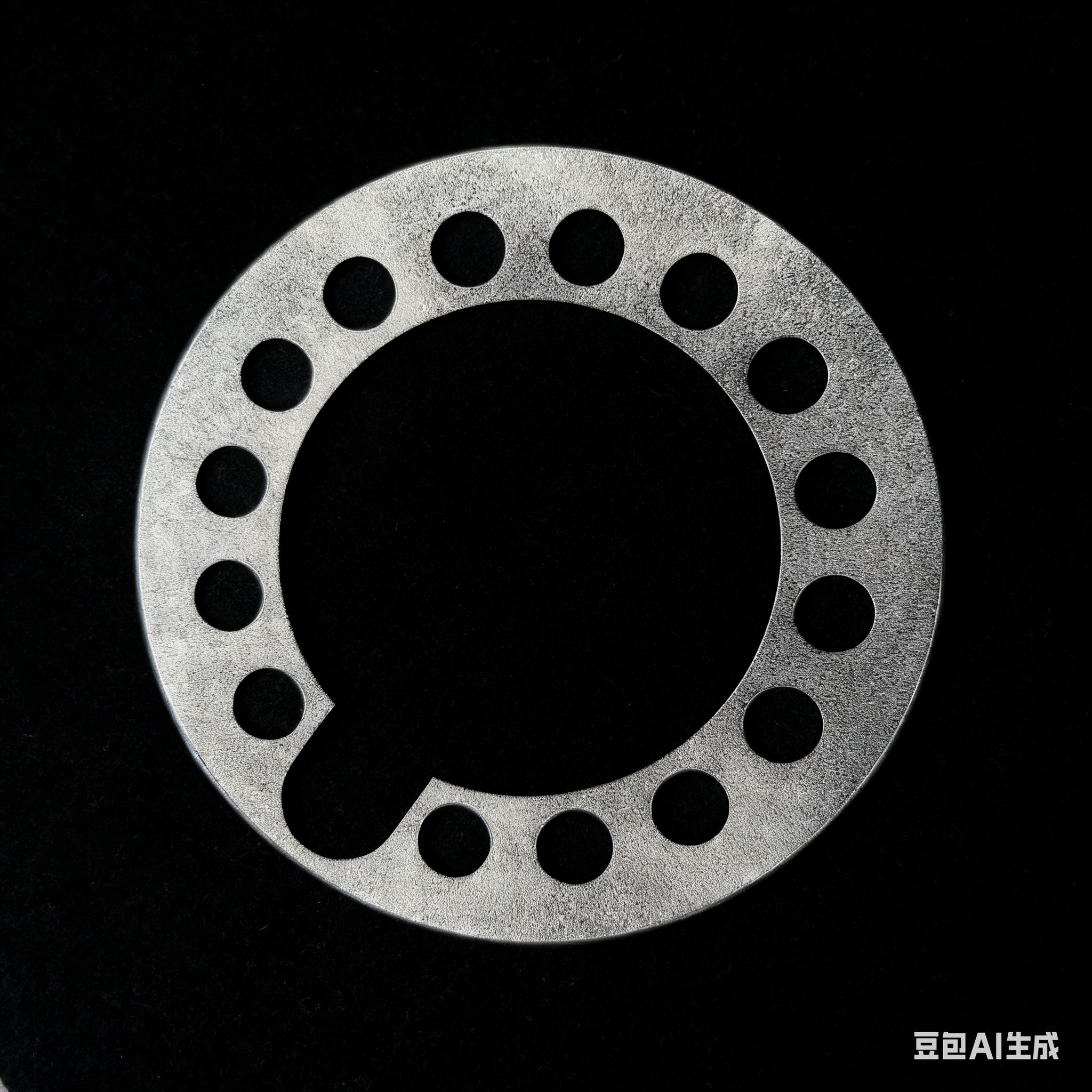

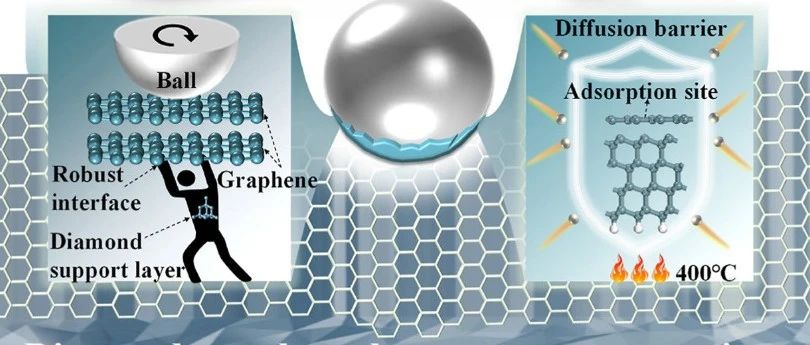

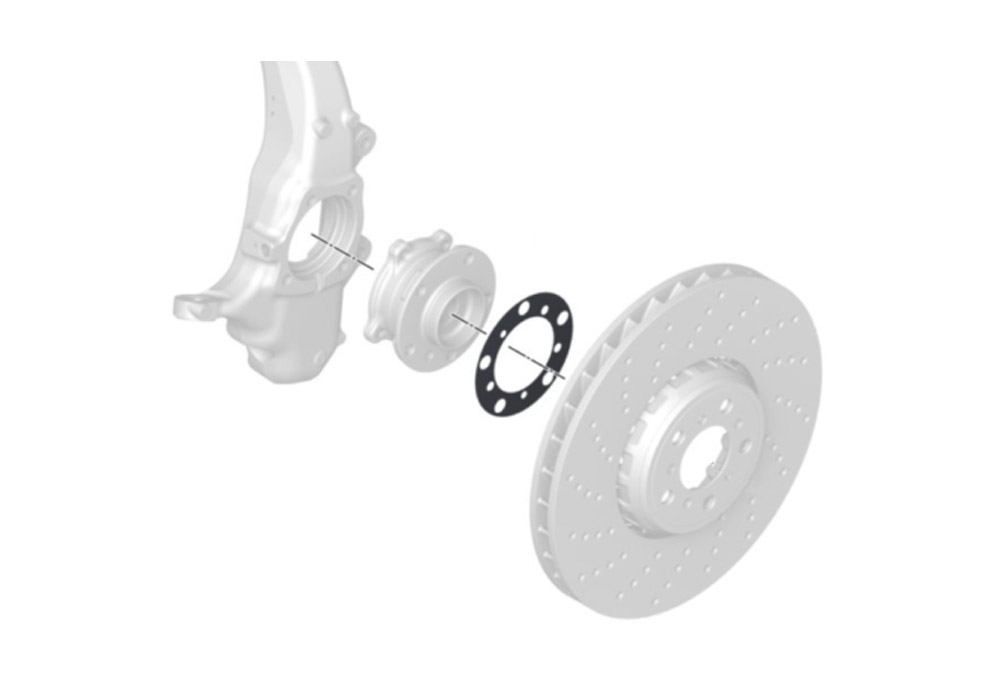

金刚石摩擦垫片由金属基体(通常为不锈钢或特种合金)、镍磷化学镀层和金刚石磨粒三部分构成。其核心技术在于通过精确控制金刚石颗粒的粒度(通常20-50μm)与表面密度(约30%-50%覆盖率),在法兰螺栓预紧力作用下,金刚石颗粒微嵌入配合金属表面(如球墨铸铁QT400-18AL或QT700-2),形成机械互锁结构。

在风电机组主轴-齿轮箱法兰连接中,安装垫片后,金刚石颗粒在100MPa以上压强下嵌入法兰表面约5-8μm深度,使静摩擦系数从传统金属接触的0.3-0.4提升至0.65以上。这种微观“咬合”效应不损伤基体,却显著提升抗滑移能力。

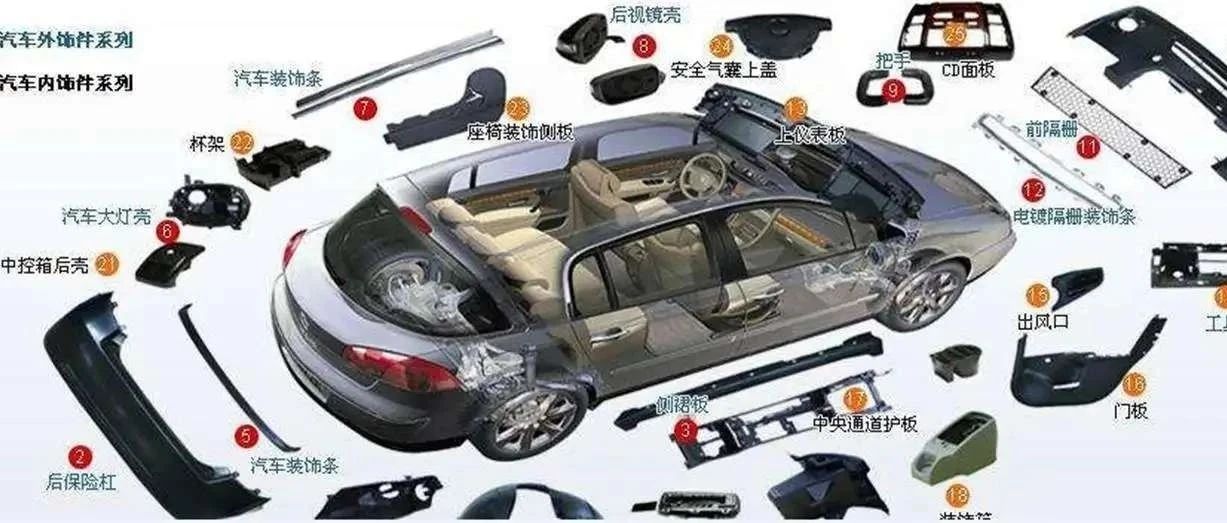

二、风电法兰连接中的关键应用场景

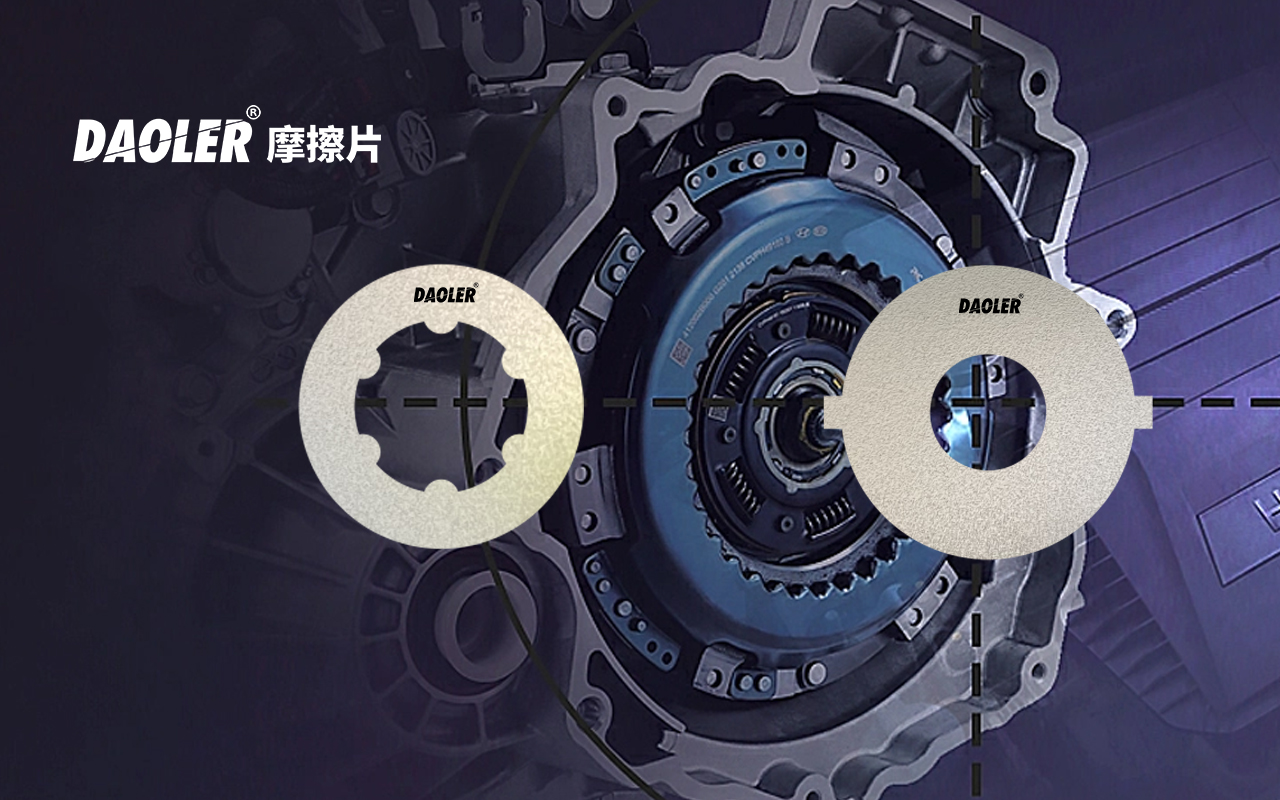

在风电机组中,金刚石摩擦垫片已广泛应用于以下关键法兰连接部位:

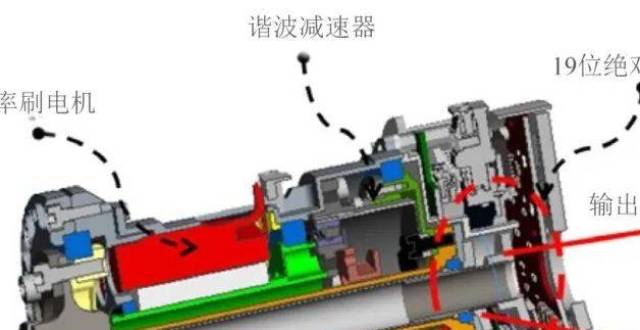

1. 主轴-齿轮箱法兰连接:传递发电机扭矩的核心节点。垫片使螺栓数量减少30%-40%,法兰直径缩小15%,单机减重可达1.2吨。

2. 轮毂-转子叶片法兰:承受非对称气动载荷与振动。垫片提升动态工况下的防松能力,降低变桨系统故障率。

3. 塔筒法兰连接:针对超高塔筒抗风摆需求,如山西金瑞2025年专利设计的抗强风垫片,集成张力绳索系统,在强风下提供二次锁定功能,避免传统拉索固定失效风险。

4. 齿轮箱内行星架法兰:解决高速重载齿轮箱的微动磨损问题,延长齿轮箱寿命。

三、技术优势与工程价值

相较于传统摩擦材料或纯金属接触,金刚石摩擦垫片在风电领域展现出多重技术优势:

- 扭矩密度倍增:在相同螺栓预紧力下,静摩擦系数从0.3-0.4提升至0.60-0.67(接触压强>50MPa时),传动扭矩能力提高1倍以上,直接支持更大功率机组设计。

- 轻量化与降本:以8MW机组为例,减少40%螺栓意味着降低约600kg重量,塔筒、轴承等结构件可同步减薄,单机材料成本节约超20万元。

- 抗微动疲劳:金刚石颗粒形成的微观锚定点抑制接触面相对滑动,解决风电机组特有的**变载荷微动磨损**问题,延长法兰寿命。

- 减振降噪:实验室测试表明,垫片使齿轮箱振动噪声降低6-8dB,提升系统稳定性。

四、性能验证与工程化挑战

为确保垫片可靠性,风电行业已建立专门测试体系。如浙江运达风电开发的双面试样环面测试法,采用球墨铸铁试样(模拟真实法兰材料),在20℃±2℃、湿度60%±5%环境下,施加50-150MPa压强,通过准静态扭转测量静摩擦系数。

在100MPa接触压强下,金刚石垫片静摩擦系数平均值为0.667(标准差0.023),但重复使用3次后,摩擦系数会下降至0.58左右。这一现象要求工程中必须遵循“一次性使用” 原则,并需在法兰设计时考虑垫片更换工艺。

金刚石摩擦垫片虽为薄片,却正在引发风电连接技术的体系性变革。随着20+MW海上风机与漂浮式风电的快速发展,其在轻量化、抗腐蚀方面的优势将进一步放大。预计到2030年,全球风电摩擦垫片市场规模将突破50亿元,其中金刚石类型占比超60%。未来技术将向智能化方向发展,如嵌入微传感器监测垫片压应力状态,或与形状记忆合金结合实现预紧力自调节,构建真正“零滑移”的风电法兰连接系统。

金刚石摩擦垫片不仅是一个零件,更是风电机组高密度扭矩传递的基石。它从微观界面革新出发,成就了风机大型化与轻量化的宏观跨越,诠释了“以小固大”的现代工业智慧。

请先 登录后发表评论 ~