金刚石摩擦垫片:机器人关节性能跃升的核心引擎

本文包含AI辅助创作内容

在机器人高精度运动的核心——关节系统中,摩擦垫片长期扮演着无声却关键的角色。而金刚石涂层的引入,正推动这一基础元件从“功能件”向“性能倍增器”进化,彻底改变了机器人关节的扭矩传递、寿命与精度边界。

一、技术原理:金刚石垫片如何重构关节力学

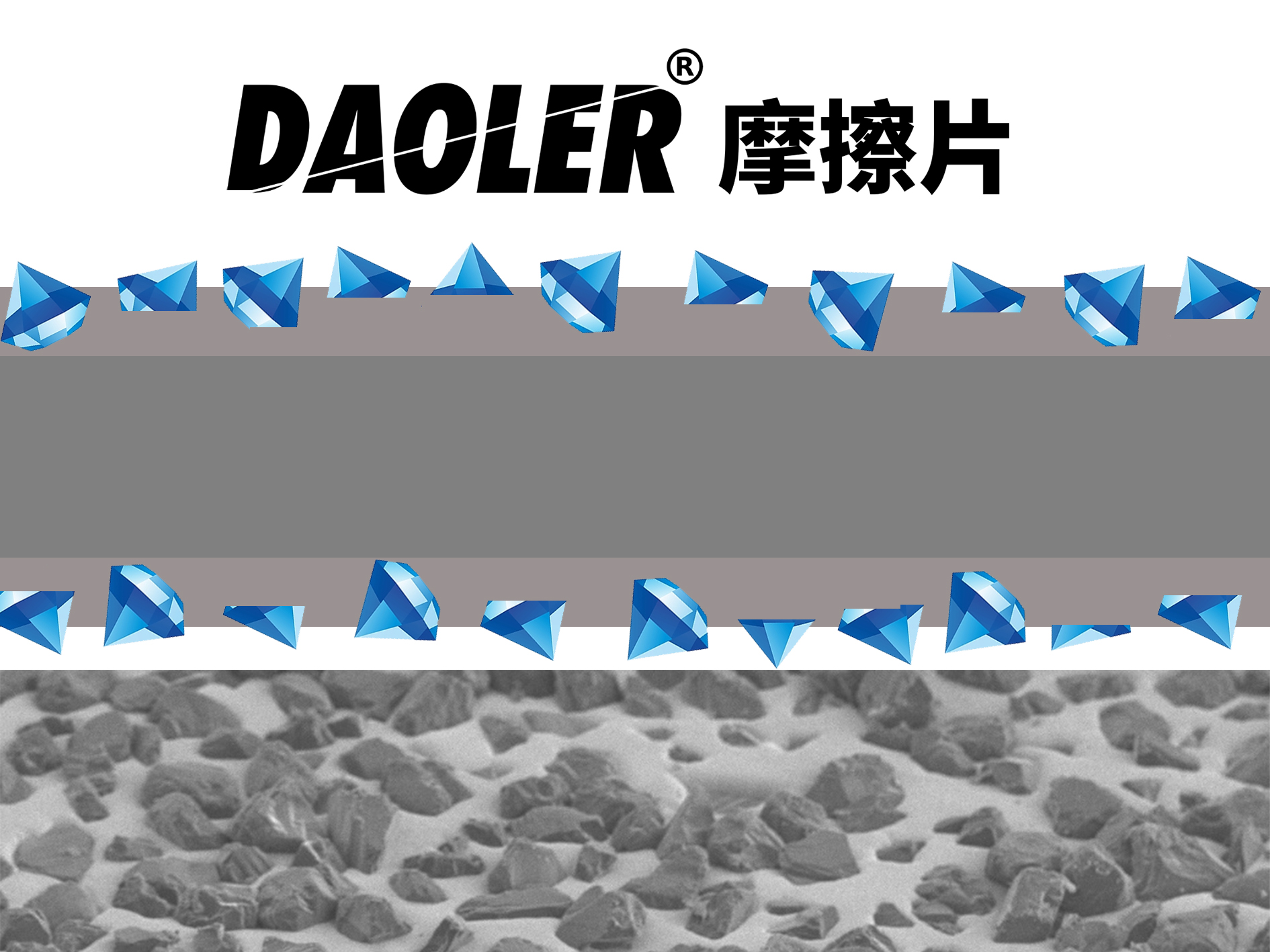

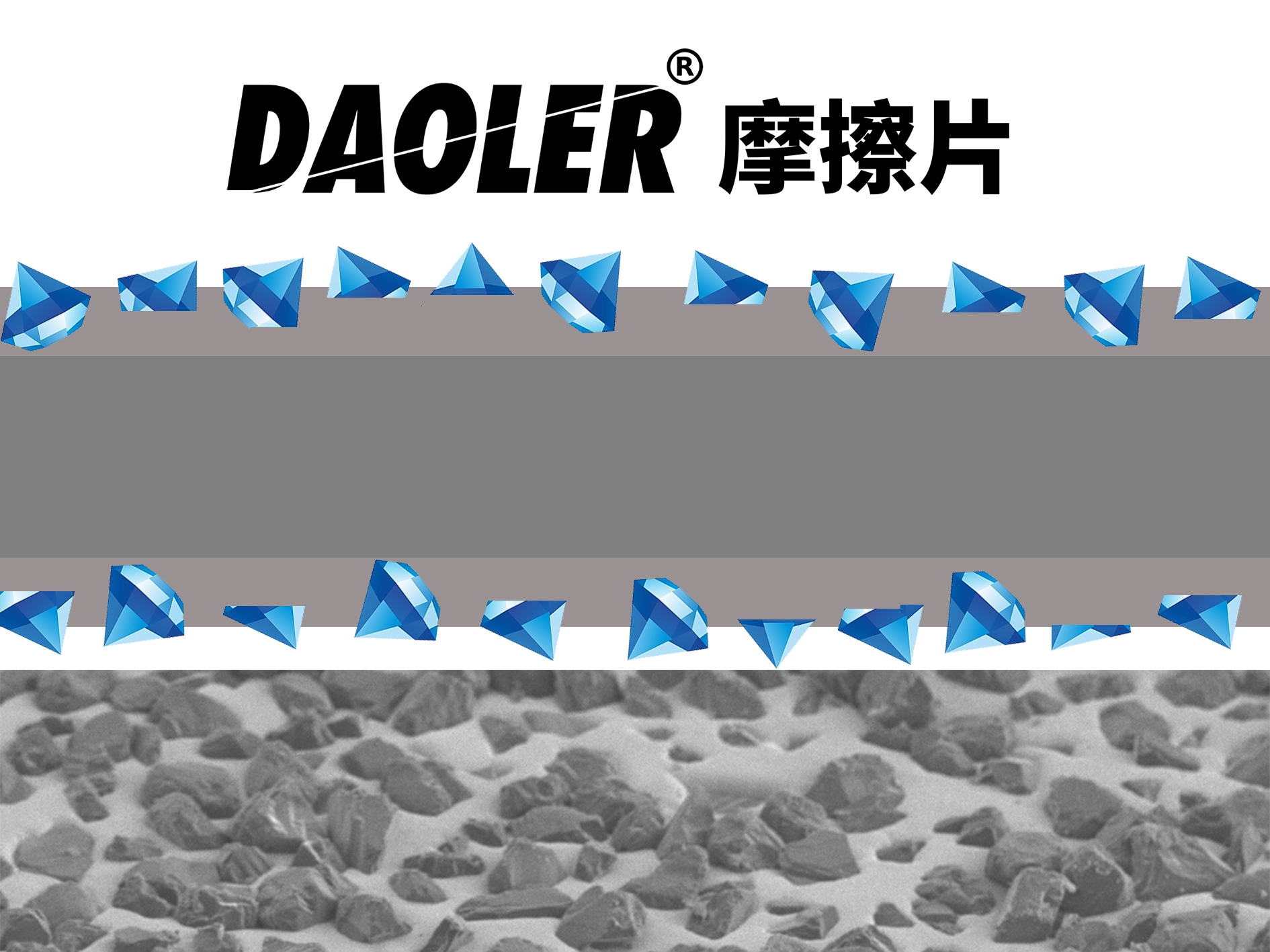

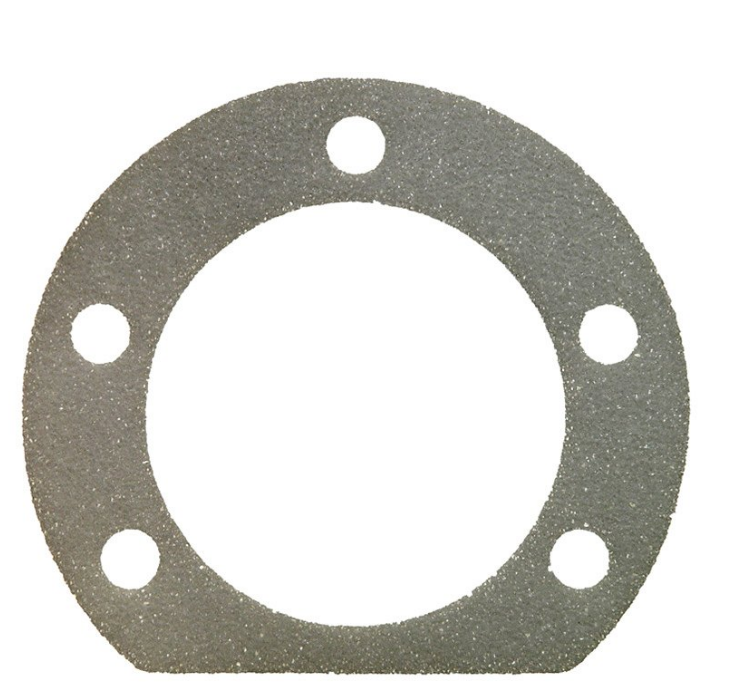

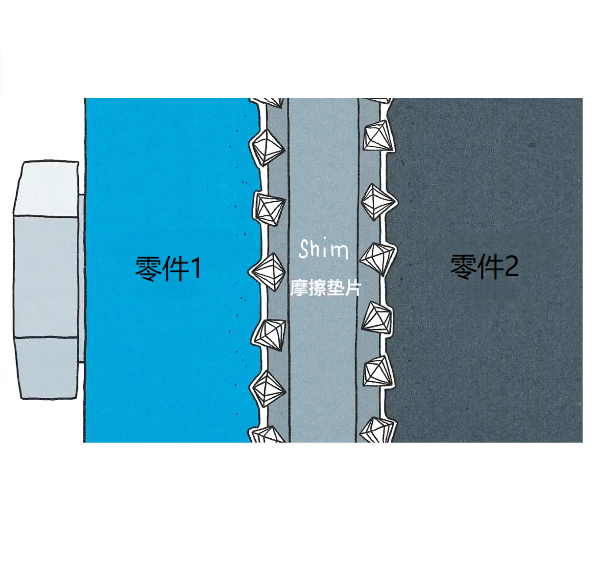

金刚石摩擦垫片的核心结构为镍涂层钢基材+嵌入式金刚石颗粒。其革新性在于:

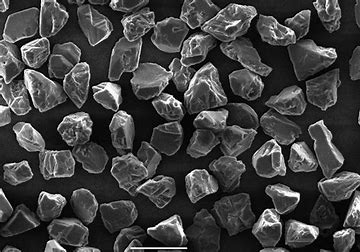

• 金刚石颗粒部分嵌入基材:通过化学气相沉积(CVD)或物理气相沉积(PVD)工艺,在钢基表面形成微米级金刚石凸点,其硬度(>80 GPa)是传统合金的5倍以上;

• 双界面协同作用:金刚石颗粒直接“咬合”对磨面(如谐波减速器柔轮),而钢基则通过弹性变形吸收微观振动,实现高刚性+抗冲击的统一;

• 自适应摩擦学设计:金刚石疏水性与低表面能特性,使其在微量润滑或无油环境下仍维持超低摩擦系数(可低至0.05),显著优于PTFE(~0.1)或铜基材料(~0.15)。

二、五大核心优势:重塑机器人关节性能边界

1. 扭矩密度跃升,释放关节潜力

• 金刚石颗粒将静摩擦系数提升40%+,使同尺寸关节的扭矩容量突破传统极限;

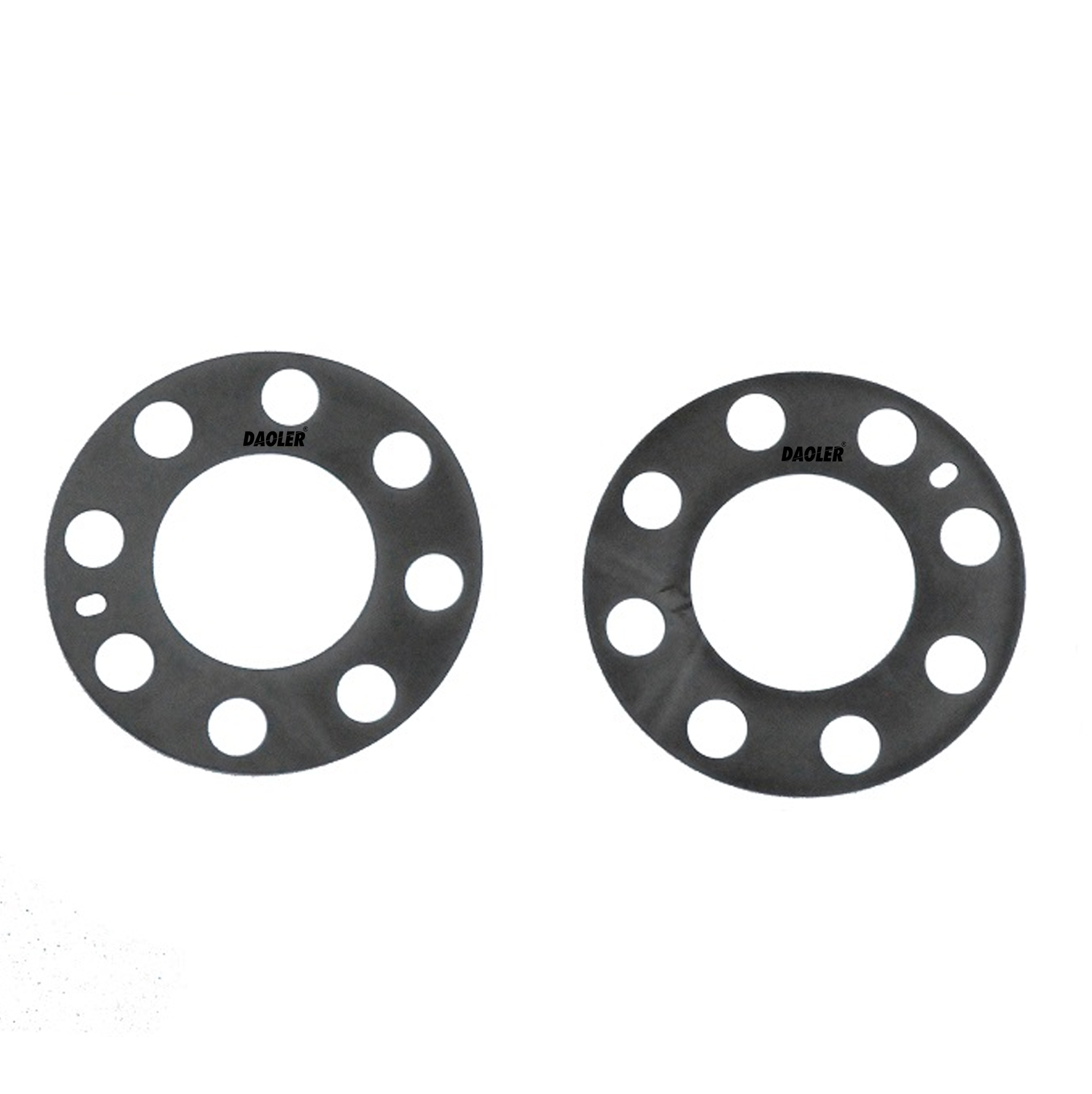

• 配合超薄设计(可<0.5mm),在协作机器人轻量化关节中实现扭矩/重量比提升30%,直接助推高负载小型化关节发展。

2. 寿命革命:从“耗材”到“半永久”

• 金刚石耐磨性使垫片磨损率降至传统铜基垫片的1/100,寿命突破5万小时;

• 在汽车制造机器人焊接关节中,维护周期从3个月延长至2年以上,停机成本降低70%。

3. 刚性与精度:高精度作业的基石

• 金刚石高弹性模量(1200 GPa)将关节轴向刚度提升50%,末端重复定位精度达±0.01mm;

• 手术机器人关节应用证明:其消除“粘滑效应”使力控制分辨率达0.1N,关键于血管介入等精密操作。

4. 热稳定性拓展应用边疆

• 传统镍磷涂层垫片在400°C失效,而金刚石复合结构耐受700°C高温;

• 赋能铸造/核电站机器人,在高温、辐射场景中维持可靠抓取。

5. 系统级轻量化与降噪

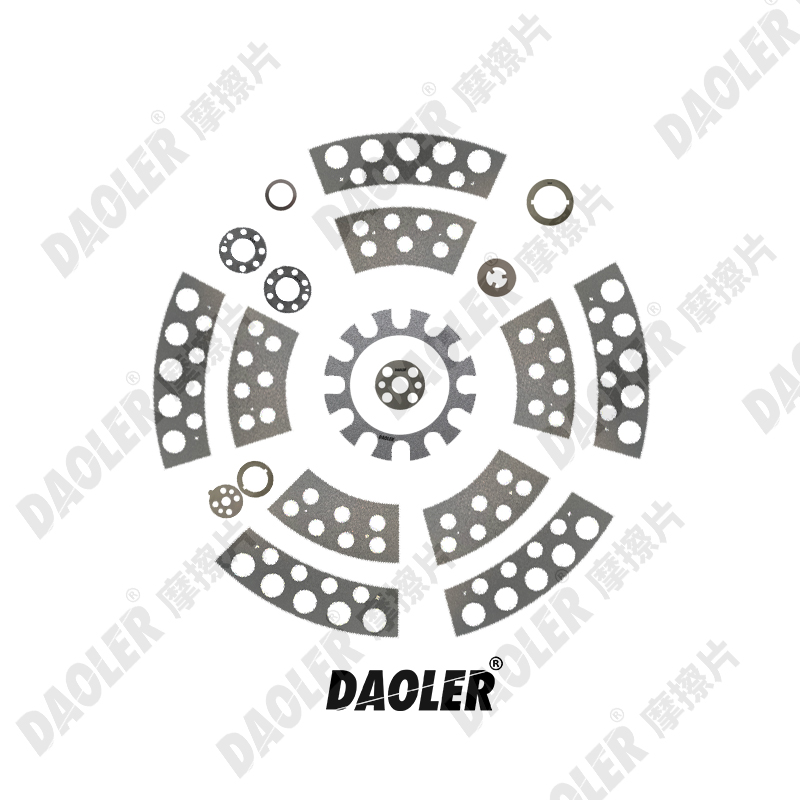

• 垫片减重60%+,助力关节模块紧凑化(如DAOLER方案使SCARA机器人腕部减薄15%);

• 振动衰减40dB,满足洁净室(ISO 3级)对微振动的严苛要求。

三、应用场景:从工业巨臂到微创手术

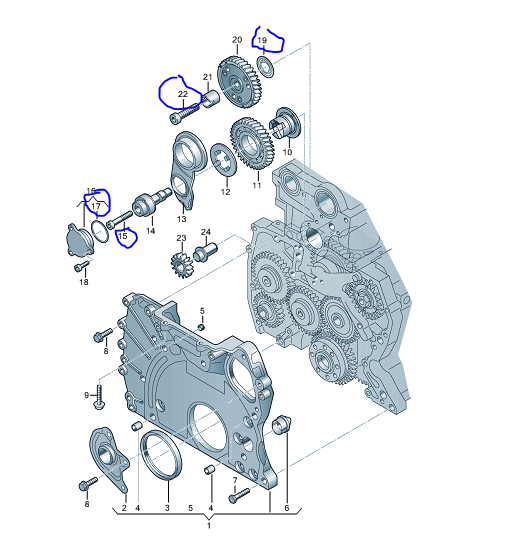

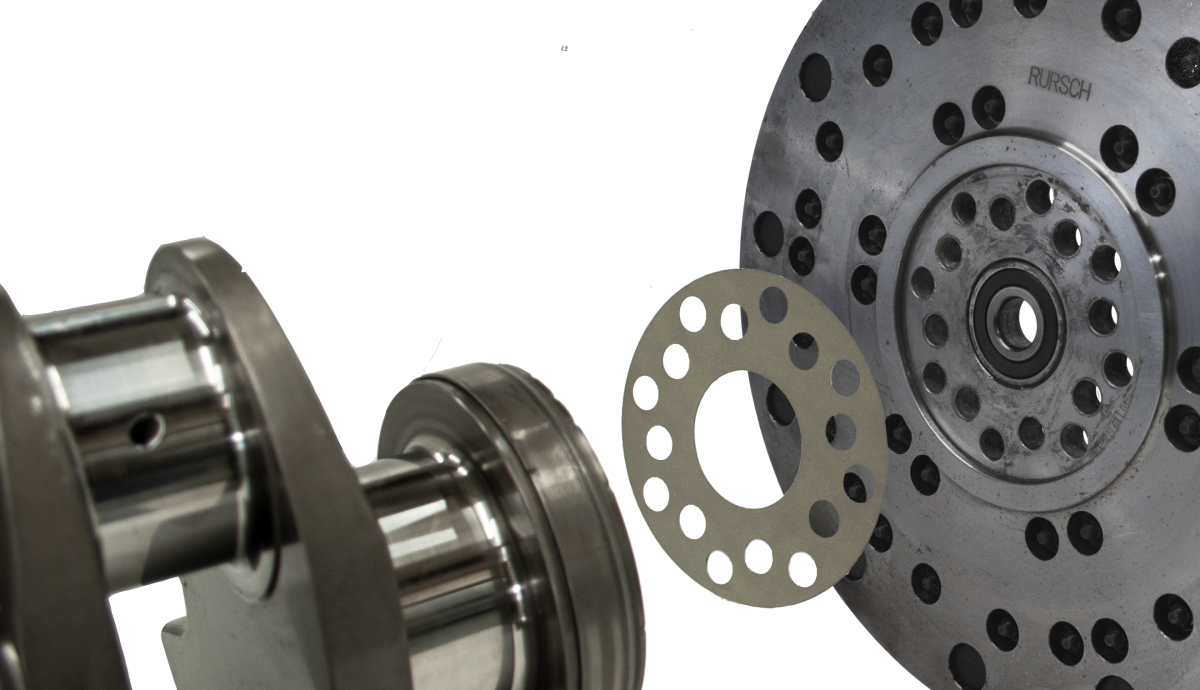

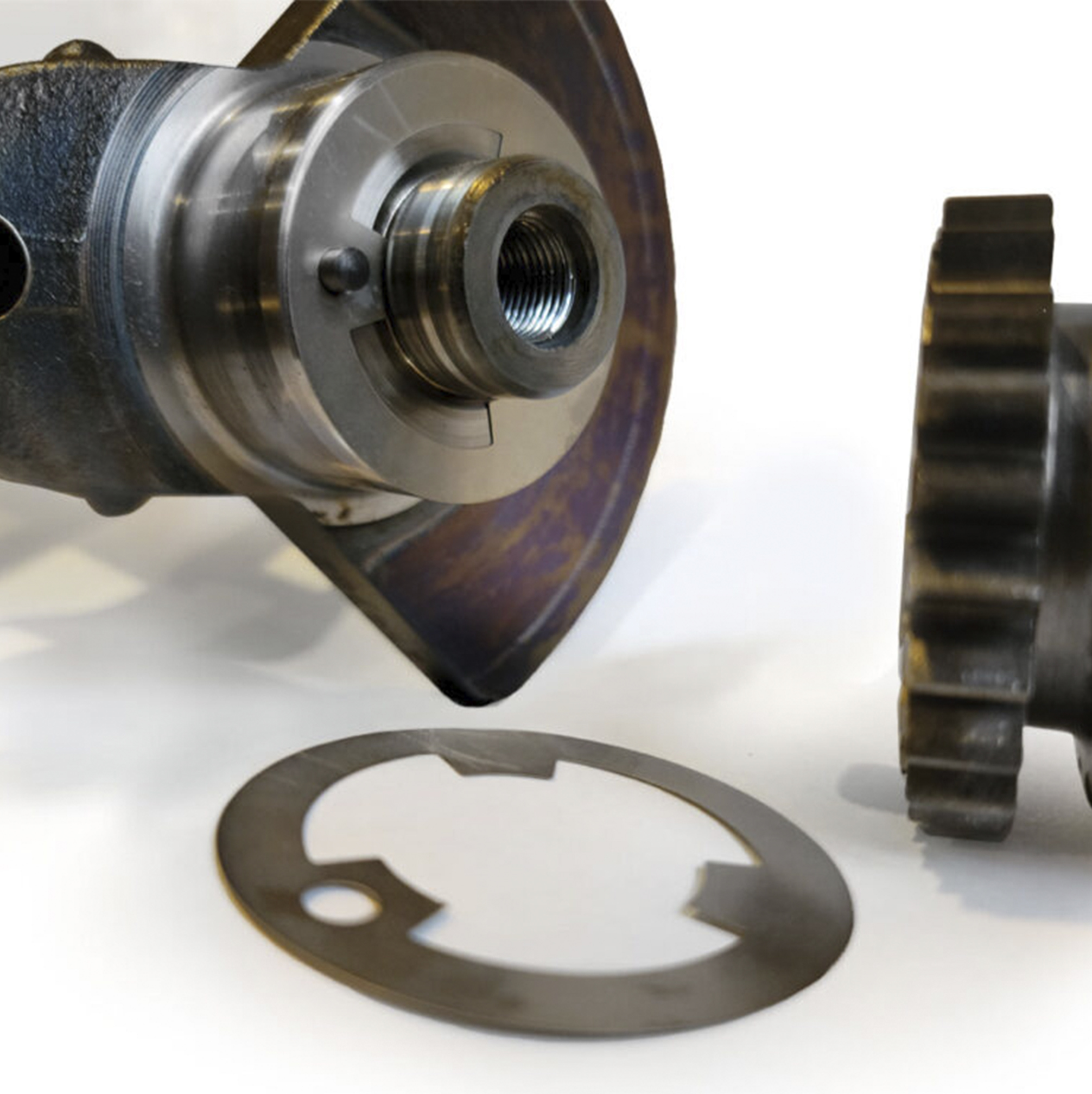

• 工业机器人:谐波减速器波发生器轴承垫片,解决柔轮微滑移导致的回差问题;

• 协作机器人:直驱电机(DD Motor)轴向推力垫片,实现零背隙力控;

• 手术机器人:器械腕部旋转关节垫片,确保无菌环境下免润滑长寿命运行;

• 特种机器人:太空机械臂真空环境适配,无挥发、抗冷焊特性避免太空粉尘粘附。

从“配角”到“性能定义者” ------金刚石摩擦垫片正从幕后走向台前,成为机器人关节技术进化的关键变量。随着涂层工艺的规模化与混合材料方案成熟,其“超长寿命+极致功率密度”的特性,将直接定义下一代机器人——无论是火星勘探的耐辐射机械臂,还是植入体内的纳米手术机器人——的效能天花板。

请先 登录后发表评论 ~