金刚石摩擦垫片:助力风电设备轻量化与高扭矩传输的新方案

本文包含AI辅助创作内容

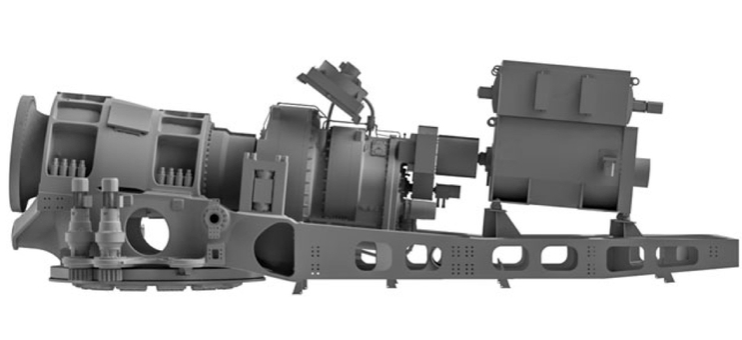

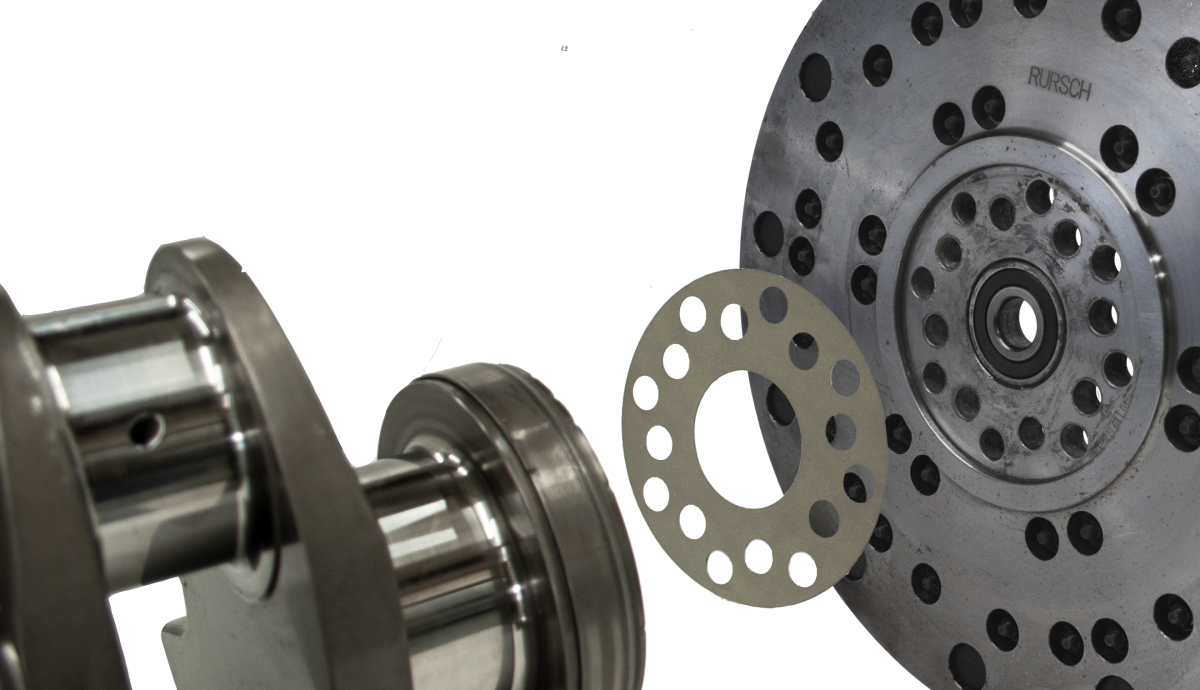

随着风电行业向更大功率、更轻量化方向发展,风力涡轮机的设计面临巨大挑战——如何在保证结构强度的同时,减轻重量、优化空间?其中,螺栓连接的可靠性尤为关键,因为转子产生的高扭矩需要通过法兰和螺栓传递至整个传动系统(轮毂、轴、减速机、发电机等)。传统解决方案依赖笨重的夹紧装置或锻造轴,但最新的研究表明,金刚石摩擦垫片能够通过显著提升摩擦系数,实现更轻、更紧凑的连接设计。

1. 风电行业面临的挑战:轻量化与高扭矩传输

现代风力涡轮机的功率不断提升,4MW、5MW甚至更大容量的机组成为趋势。然而,更大的功率意味着更高的扭矩,这对螺栓连接提出了更严格的要求:

• 传统方案笨重:例如,小型风电系统(如2.5MW aeroMaster)采用锻造轴+夹紧组设计,结构稳固但重量大。

• 维修困难:大型铸铁轴虽能减少夹紧装置,但拆卸和维修减速机时仍面临挑战。

• 空间限制:轴内需预留维护通道,法兰区域需要足够空间,传统方案难以兼顾轻量化与高强度。

早期的优化方案(如间隔环+锁紧盘组合)虽能提升扭矩传递能力,但仍无法完全满足轻量化需求。因此,工程师们开始探索通过增加摩擦系数来优化螺栓连接,从而减少对庞大机械结构的依赖。

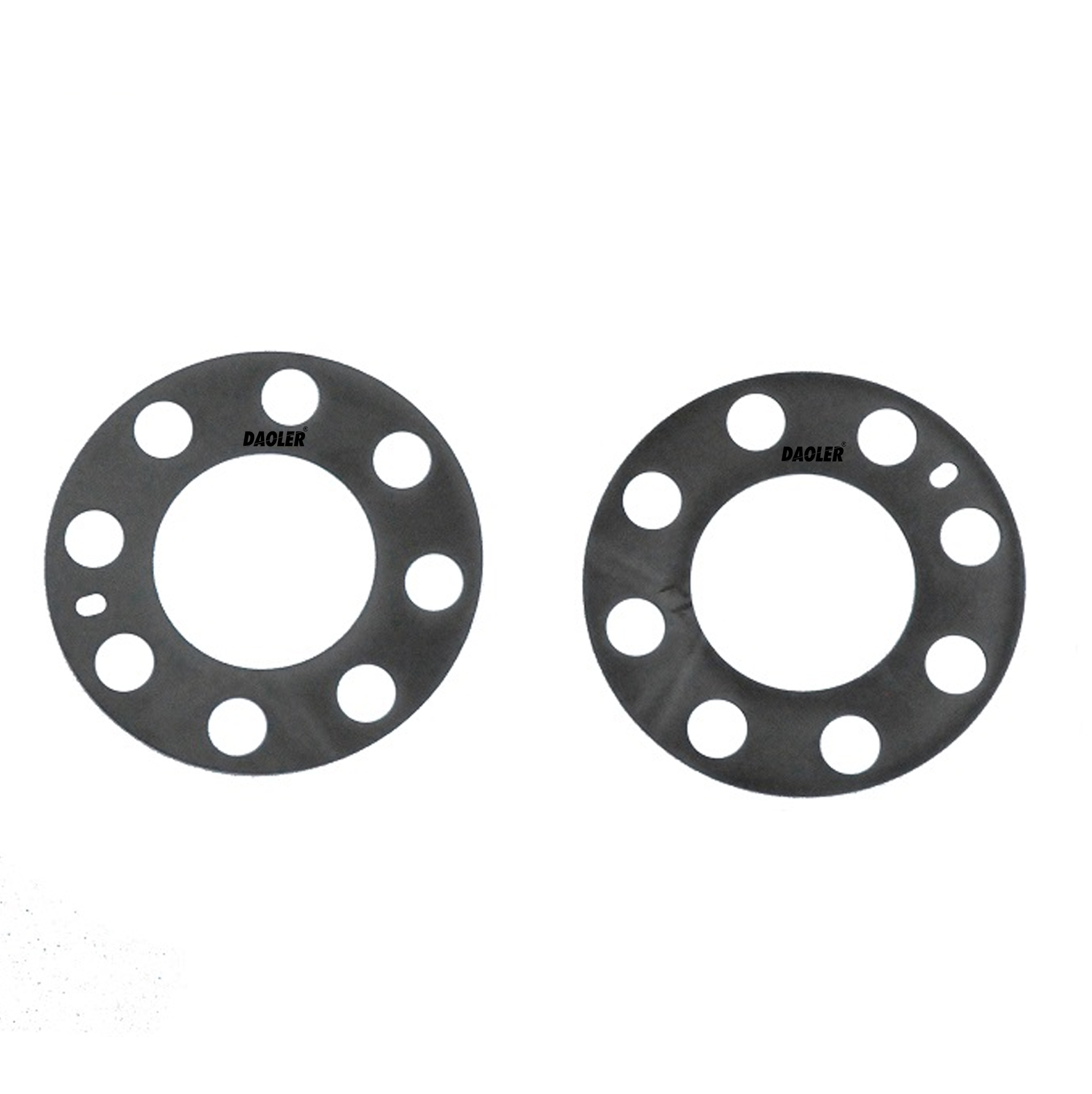

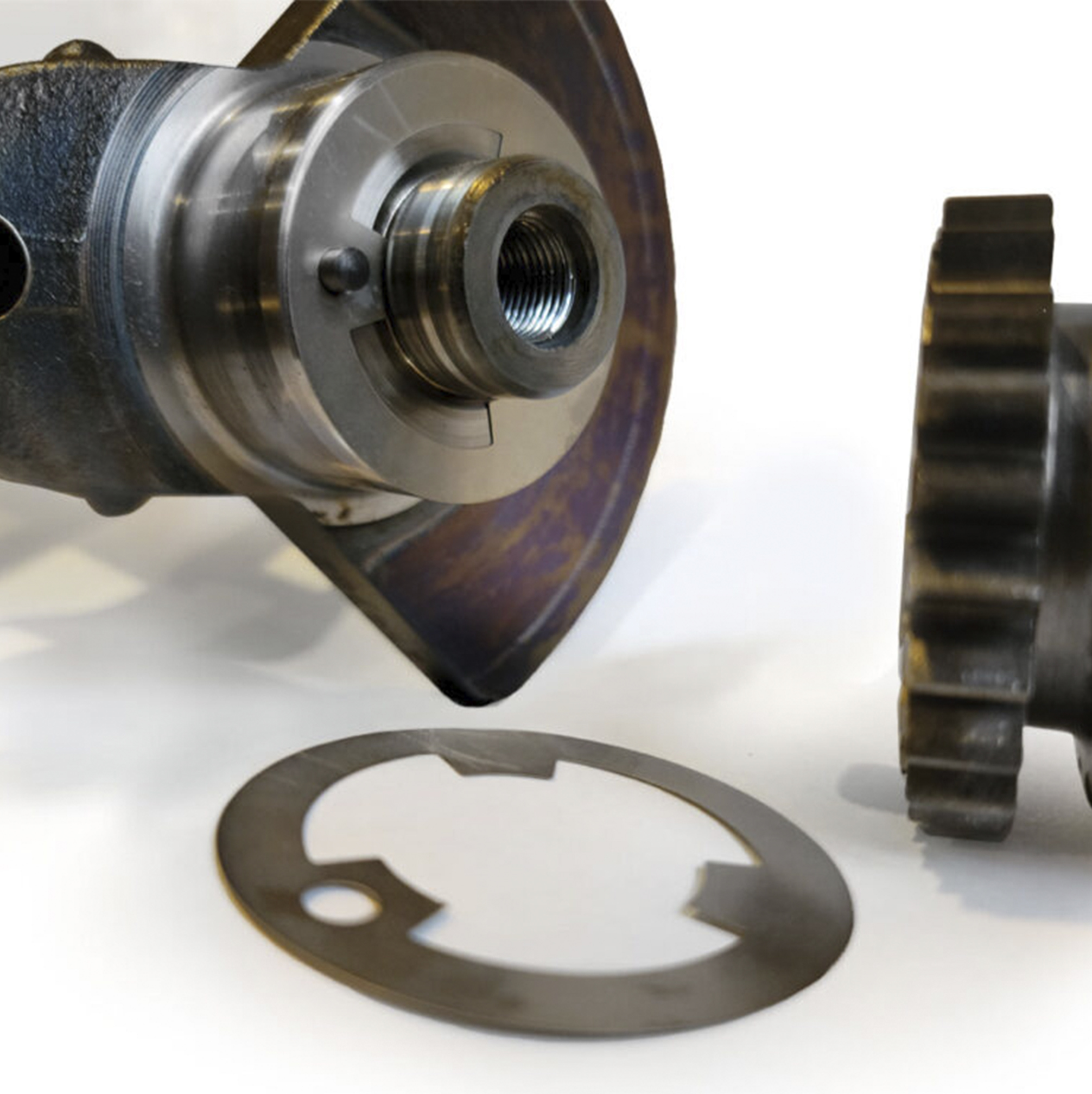

2. 金刚石摩擦垫片:高摩擦系数的创新解决方案

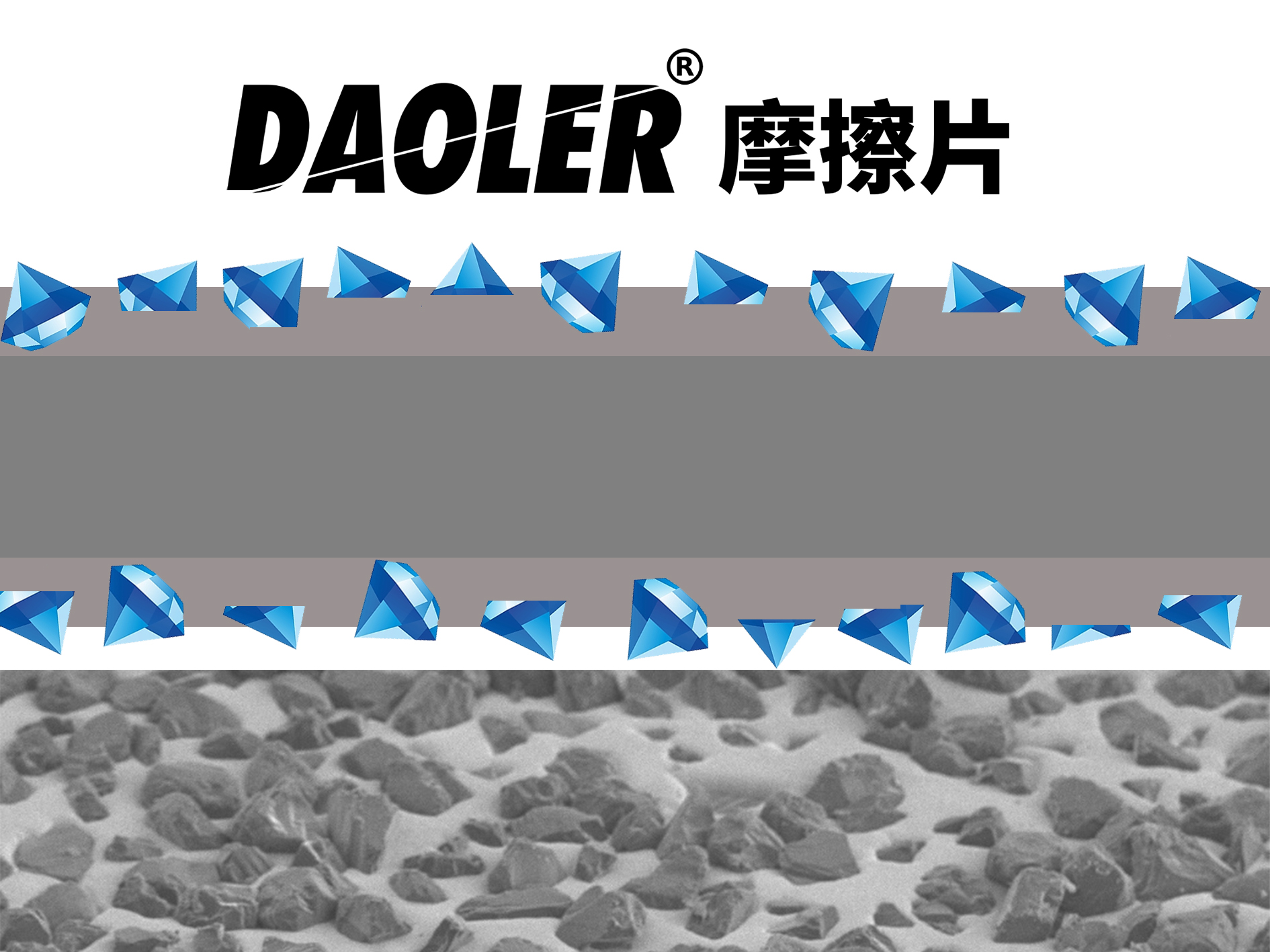

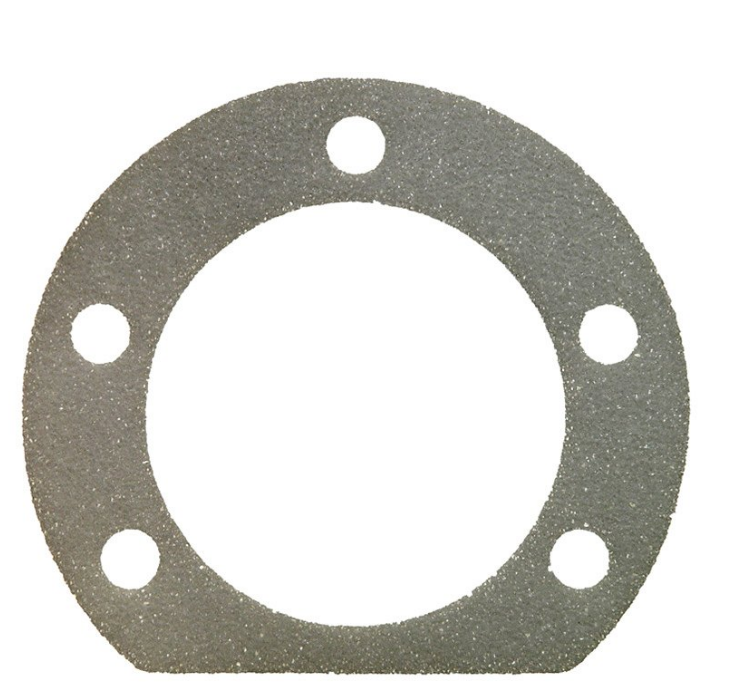

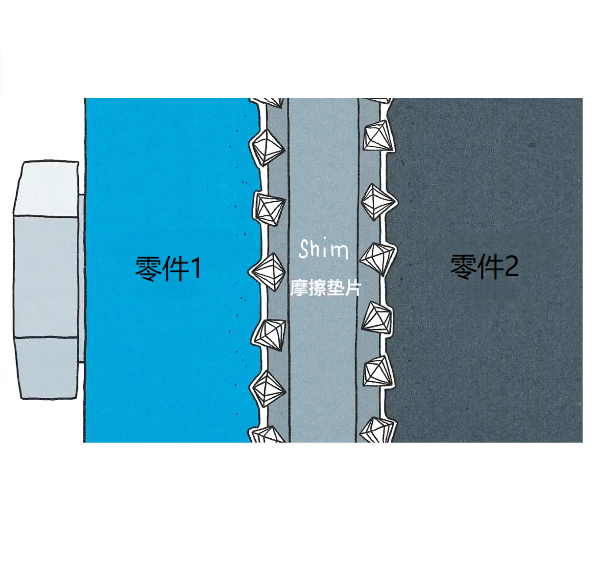

在众多提升摩擦力的方案中(如锌热喷涂、特种涂层、3M摩擦箔等),金刚石摩擦垫片脱颖而出,其核心优势在于:

(1)超高摩擦系数,减少螺栓预紧力依赖

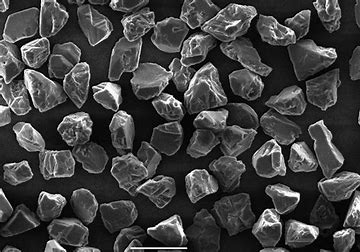

• 金刚石颗粒的微观粗糙结构可在接触面形成极强的机械咬合,摩擦系数比普通垫片提升30%-50%。

• 这意味着在相同扭矩下,可采用更少的螺栓或更小的法兰尺寸,从而减轻整体重量。

(2)免维护、长寿命设计

• 传统防松方案(如弹簧垫圈、螺纹胶)会因振动或老化失效,而金刚石垫片的摩擦性能不会随时间衰减。

• 特别适合风电设备的高振动环境,减少停机维护需求。

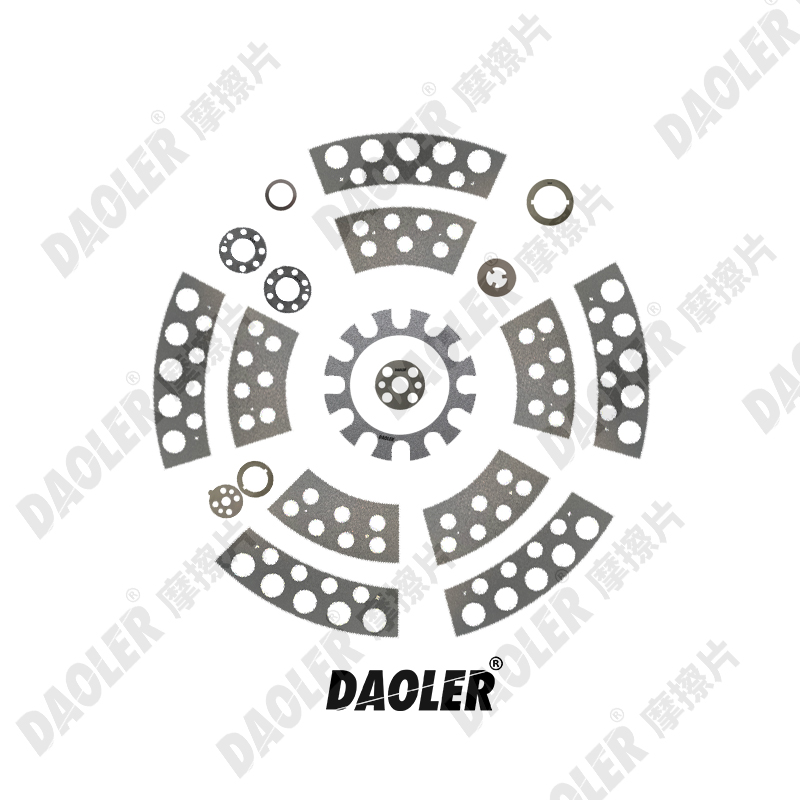

(3)轻量化与空间优化

• 超薄设计(通常0.2-0.5mm),不占用额外空间,适用于紧凑型法兰连接。

• 可替代部分机械锁紧结构(如夹紧组),使传动系统更轻,降低运输和安装成本。

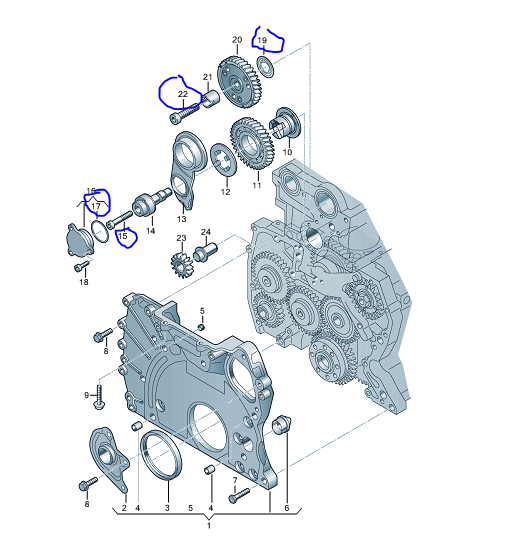

3. 实际应用:风电传动系统的优化案例

在5MW风电系统的开发中,工程师最初尝试采用间隔环+锁紧盘的组合,但发现该方案仍无法满足轻量化需求。经过多轮测试,最终选择金刚石摩擦垫片作为核心解决方案:

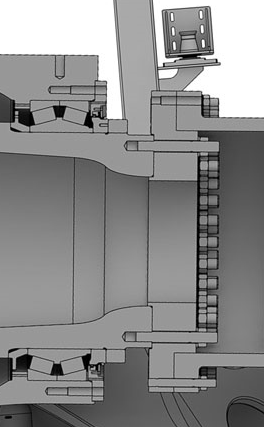

• 应用位置:轴与减速机之间的法兰连接,替代部分传统锁紧结构。

• 效果:

减少螺栓数量,降低法兰尺寸,使机舱运输单元更轻。

提高扭矩传递效率,避免螺栓松动风险。

维修更便捷,无需拆卸复杂锁紧装置。

4. 未来展望:金刚石摩擦垫片在风电行业的潜力

随着风电设备向更大功率、更轻量化、更低维护成本方向发展,金刚石摩擦垫片的优势将进一步凸显:

• 适用于更大机组:10MW+海上风电的螺栓连接挑战更大,高摩擦垫片可提供更可靠的解决方案。

• 替代传统防松方案:相比螺纹胶、双螺母等,金刚石垫片提供更持久的防松保障。

• 降低成本:减少对昂贵锻造件和复杂锁紧结构的依赖,优化供应链。

金刚石摩擦垫片通过提升摩擦系数,为风电行业提供了一种更轻、更强、更可靠的螺栓连接方案。它不仅解决了高扭矩传递的难题,还助力设备轻量化,降低制造成本。随着技术的成熟,这一创新材料有望成为下一代风力涡轮机的标准配置,推动可再生能源行业向更高效率迈进。

请先 登录后发表评论 ~