DAOLER金刚石摩擦垫片:革新紧固件性能的关键技术

在机械工程和工业制造领域,紧固件的可靠性直接决定了设备的安全性、寿命和运行效率。而摩擦系数作为紧固件设计中的核心参数之一,对螺纹连接的轴力与扭矩稳定性起着决定性作用。近年来,随着材料科学的突破,金刚石摩擦垫片的出现为解决传统摩擦控制难题提供了革命性方案。

摩擦系数:紧固件性能的"隐形之手"

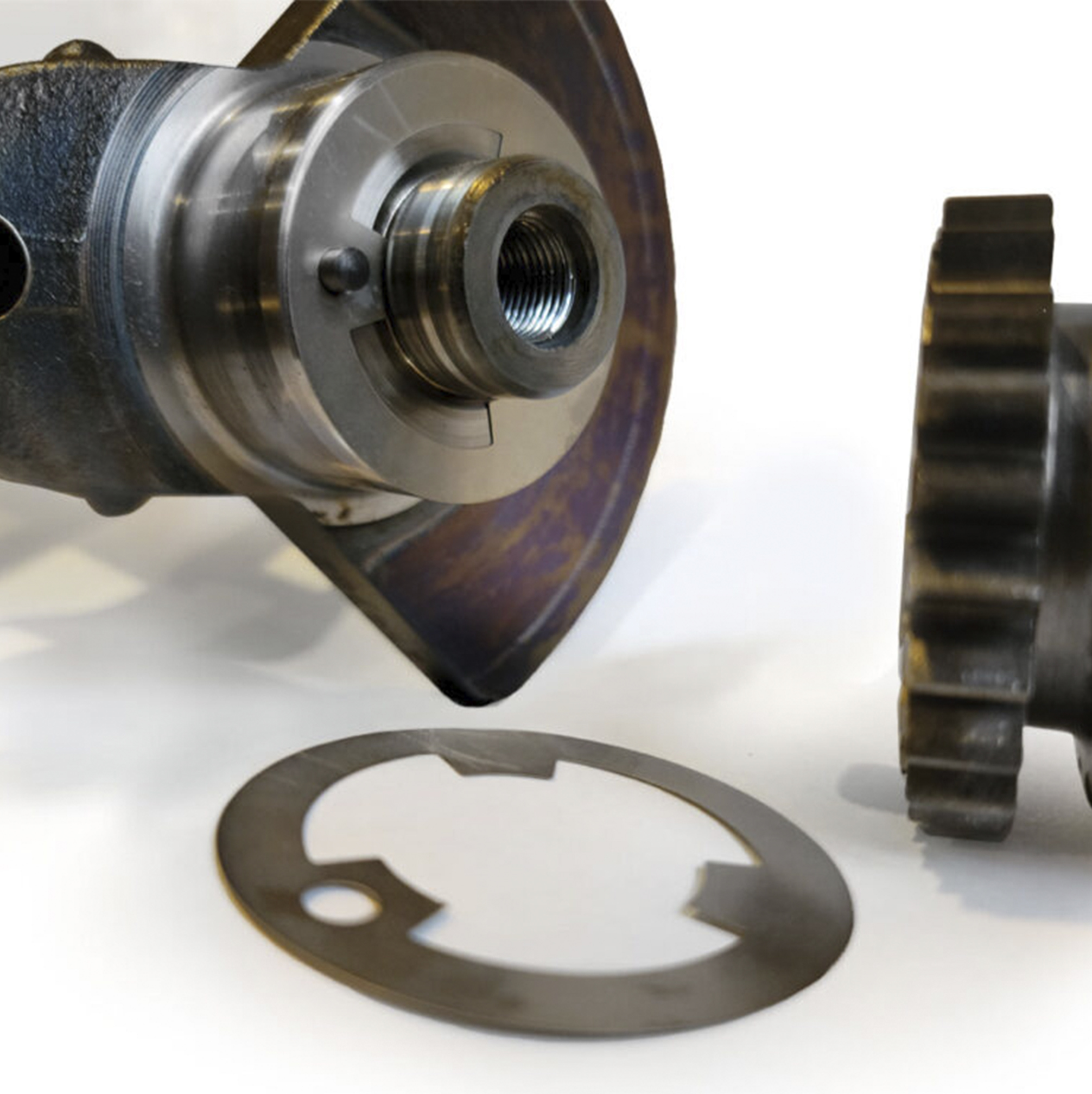

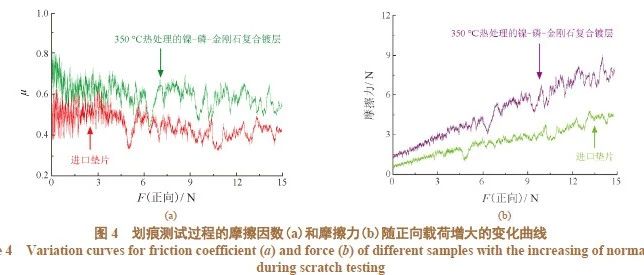

在螺纹连接中,施加扭矩时,轴力(预紧力)的生成与摩擦系数密切相关。摩擦系数过高会导致扭矩能量过多消耗在克服摩擦阻力上,实际传递到螺栓的轴力不足;反之,摩擦系数过低则可能引发过载,造成螺纹滑丝或螺栓断裂。据统计,在典型工况下,摩擦系数每波动0.01,轴力偏差可能超过5%,这对航空航天、新能源汽车等精密装配领域是难以容忍的风险。

传统金属或聚合物垫片虽能调节摩擦系数,但存在显著缺陷:金属垫片易产生粘着磨损,导致摩擦系数随使用时间剧烈变化;聚合物材料则受温度、湿度影响大,在极端环境下性能急剧衰减。这些问题直接影响装配质量,甚至可能引发重大安全事故。

金刚石摩擦垫片的技术突破

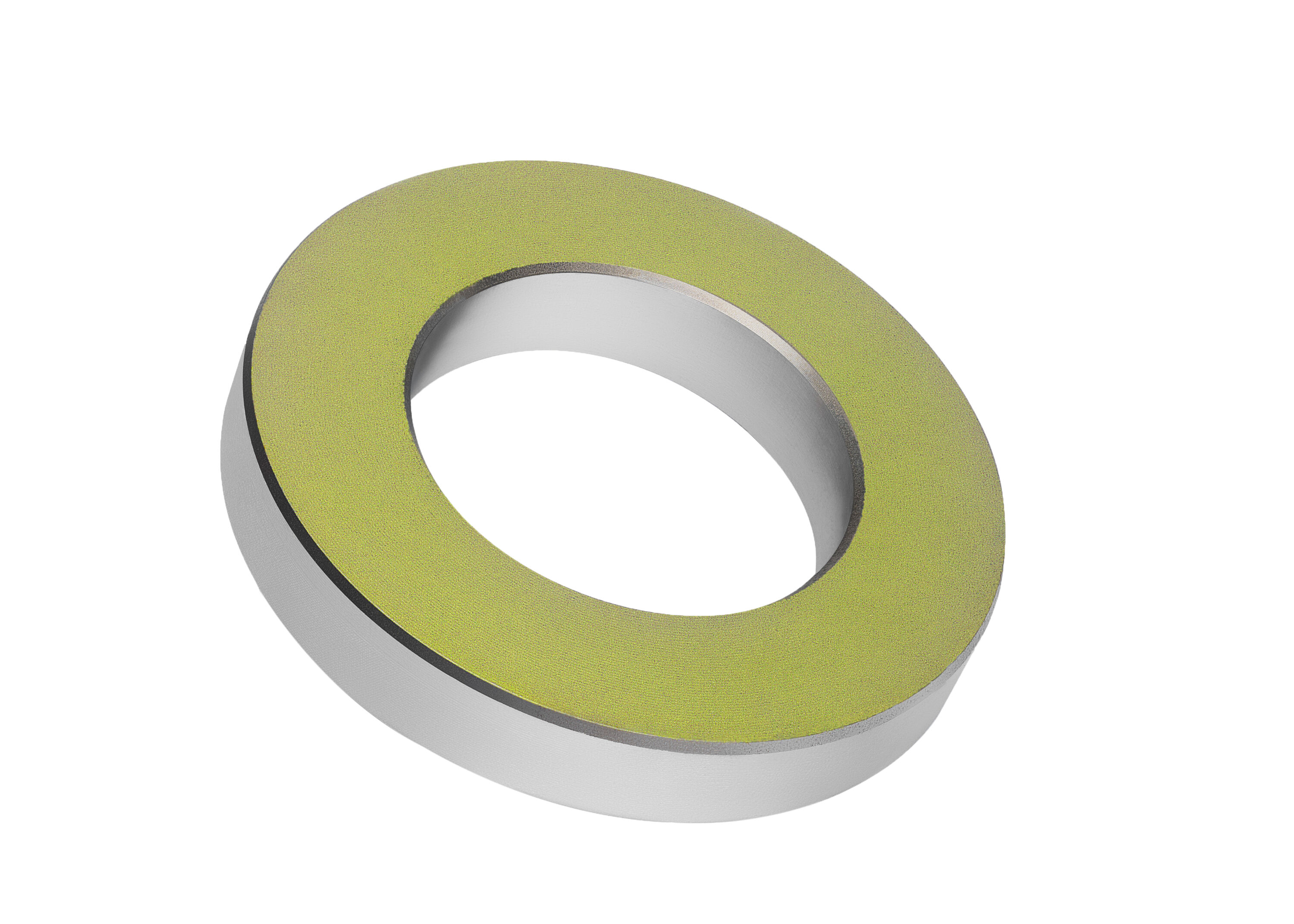

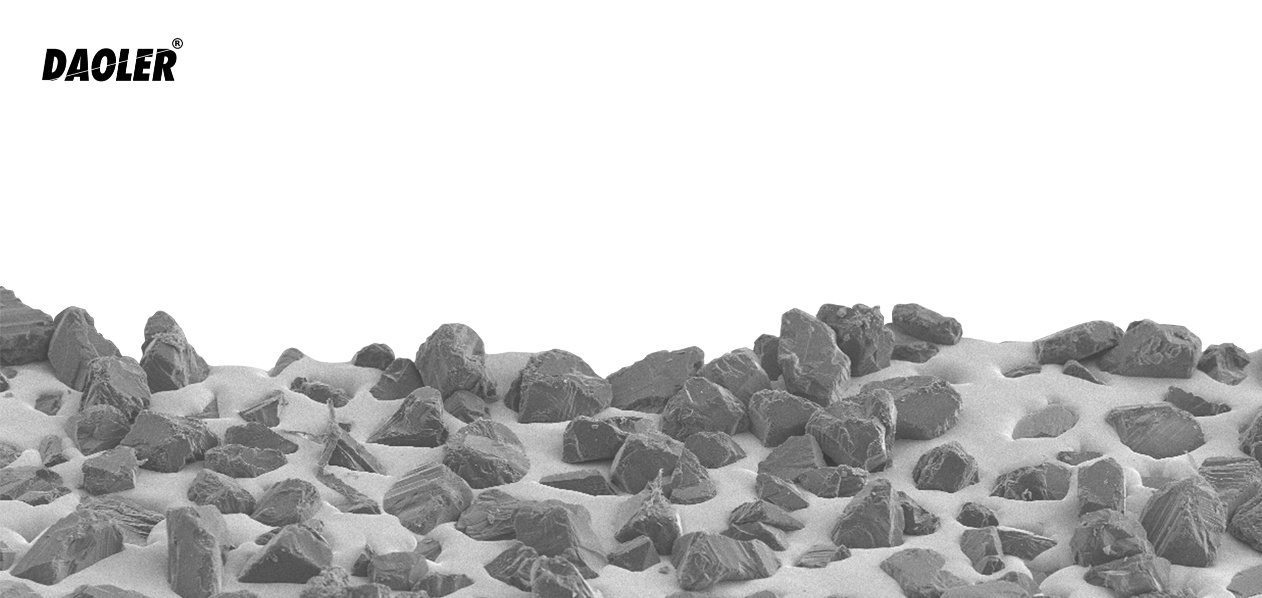

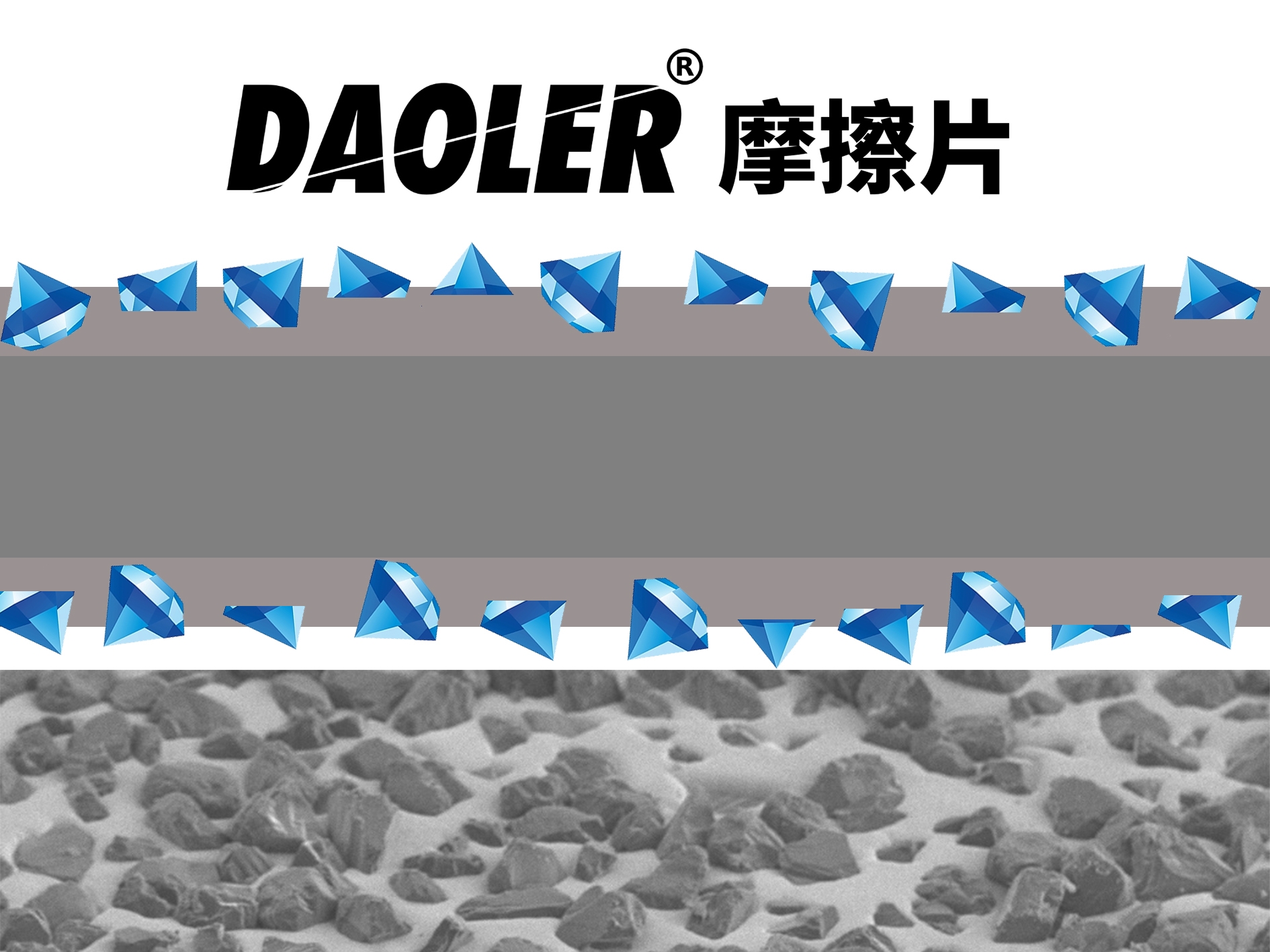

金刚石摩擦垫片通过创新性的表面工程技术,将纳米金刚石颗粒与高强度基体复合,构建出独特的表面微观结构。这种设计带来了三大核心优势:

1. 超稳定摩擦特性

实验数据显示,在-50℃至300℃范围内,金刚石垫片的动摩擦系数波动范围小于±0.02,静摩擦系数稳定性提升40%以上。这得益于金刚石材料固有的高硬度(莫氏硬度10)和化学惰性,有效抑制了粘着磨损和氧化腐蚀。

2. 精准的摩擦控制

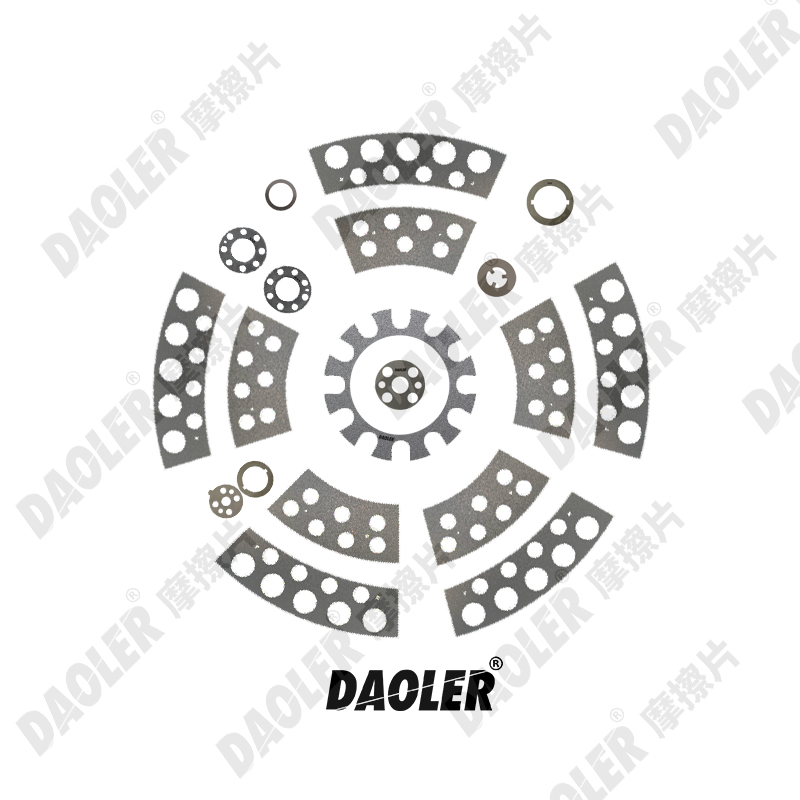

通过调控金刚石颗粒的粒径(50-200nm)、分布密度(10⁶-10⁸个/mm²)及表面形貌,可精确设计摩擦系数在0.08-0.15区间内的梯度化产品,满足不同工况需求。例如新能源汽车电机端盖螺栓连接需要0.12±0.01的摩擦系数,而风电塔筒法兰连接则要求0.08±0.005。

3. 使用寿命倍增

对比试验表明,在相同载荷下,金刚石垫片的磨损率仅为镀锌垫片的1/20,使用寿命延长5-8倍。其磨损过程中释放的金刚石微粒还能形成自修复层,持续维持摩擦界面稳定性。

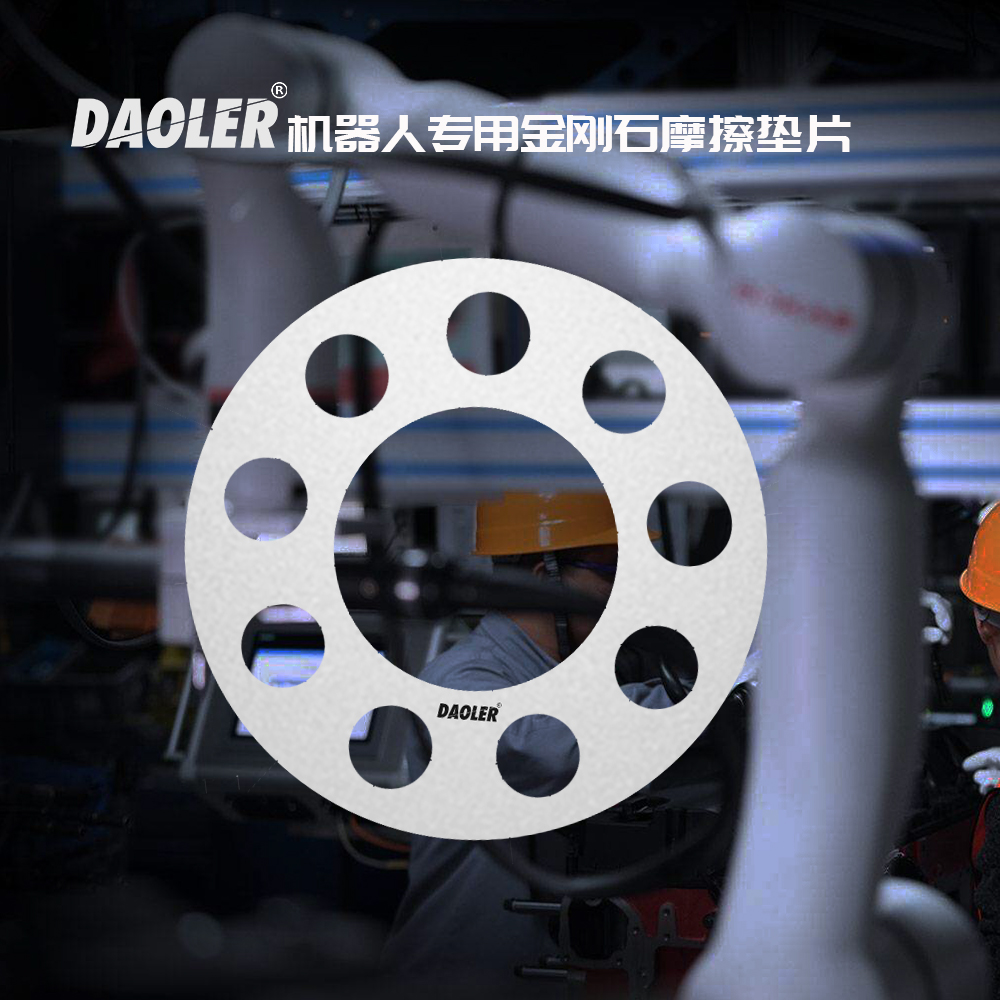

工程应用价值与行业前景

在工程实践中,采用金刚石摩擦垫片的紧固系统展现出显著优势:

- 风电领域:使兆瓦级机组螺栓组的预紧力离散度从±25%降低至±8%

- 轨道交通:高铁转向架螺栓松动率下降90%

- 精密电子:半导体设备振动工况下扭矩保持率提升至99.3%

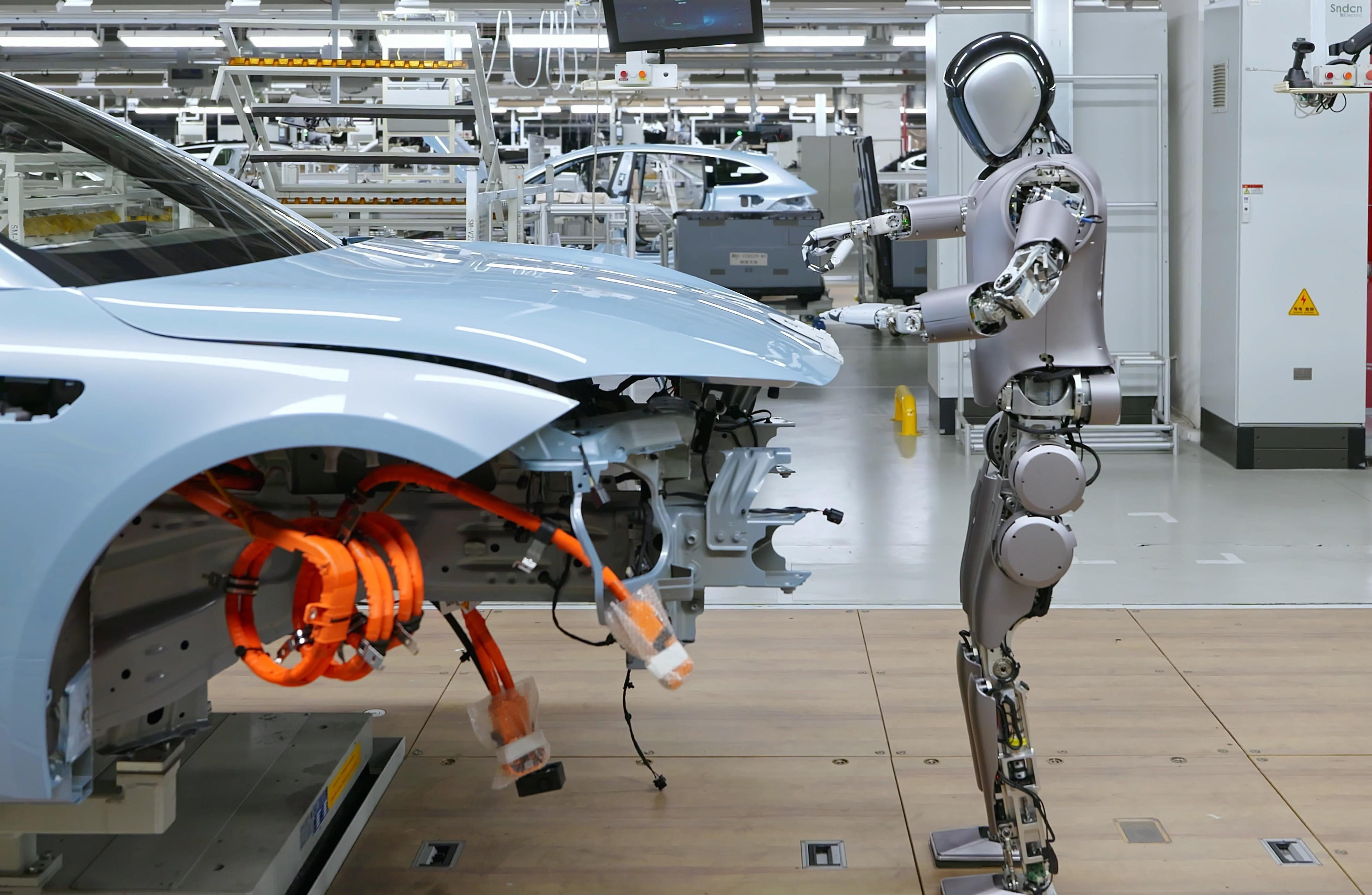

随着智能制造对装配精度要求的不断提升,金刚石摩擦垫片技术正在向多功能化发展。最新研究已实现摩擦-导电双功能垫片,在维持摩擦稳定的同时实现防雷导电;仿生学设计的各向异性摩擦垫片,则能主动适应复杂受力环境。

可以预见,这项突破传统摩擦学边界的技术,将持续推动高端装备制造向更可靠、更智能的方向演进,为工业4.0时代的精密装配提供关键支撑。

请先 登录后发表评论 ~