CMP抛光垫中的另类——金刚石研磨垫

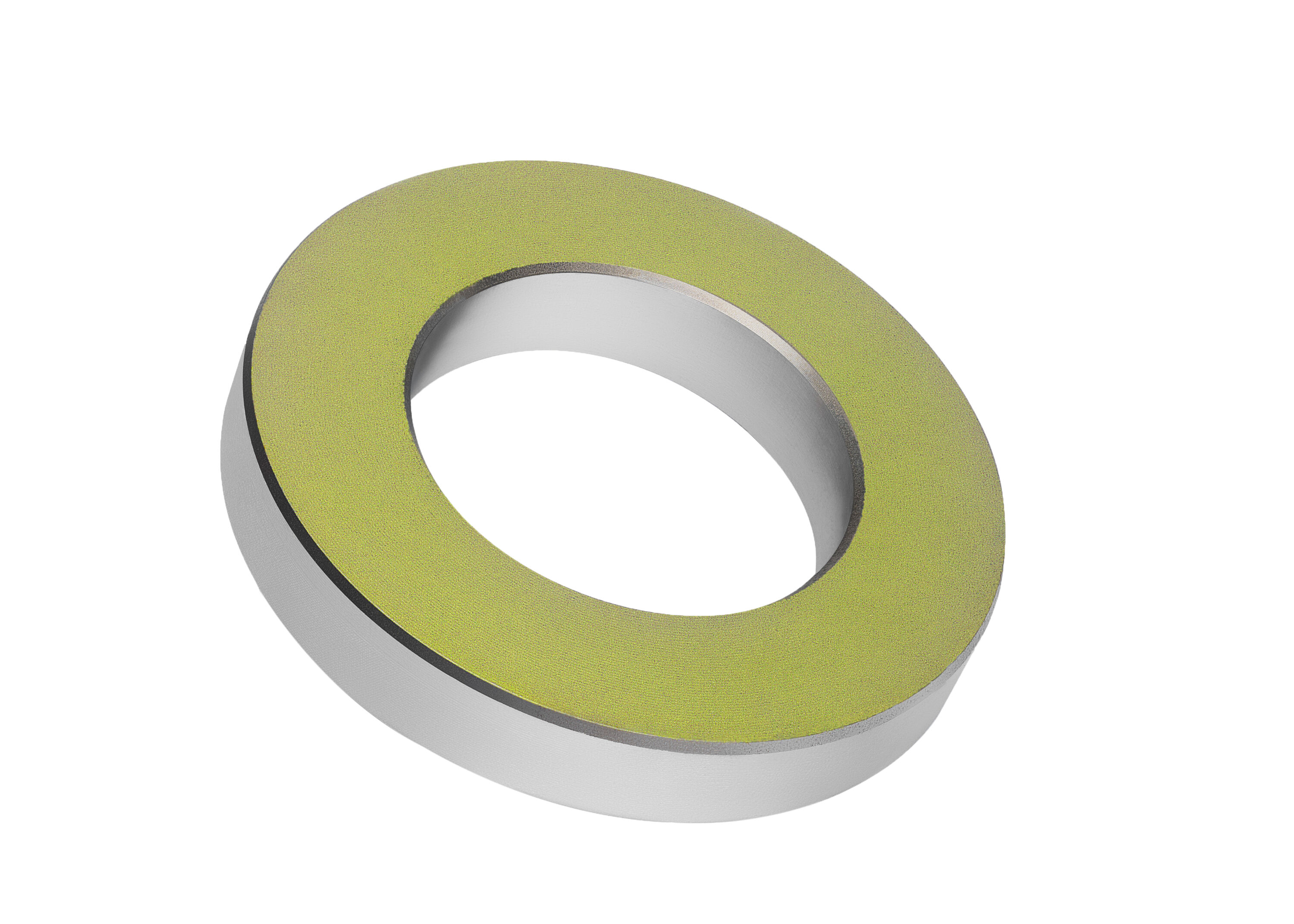

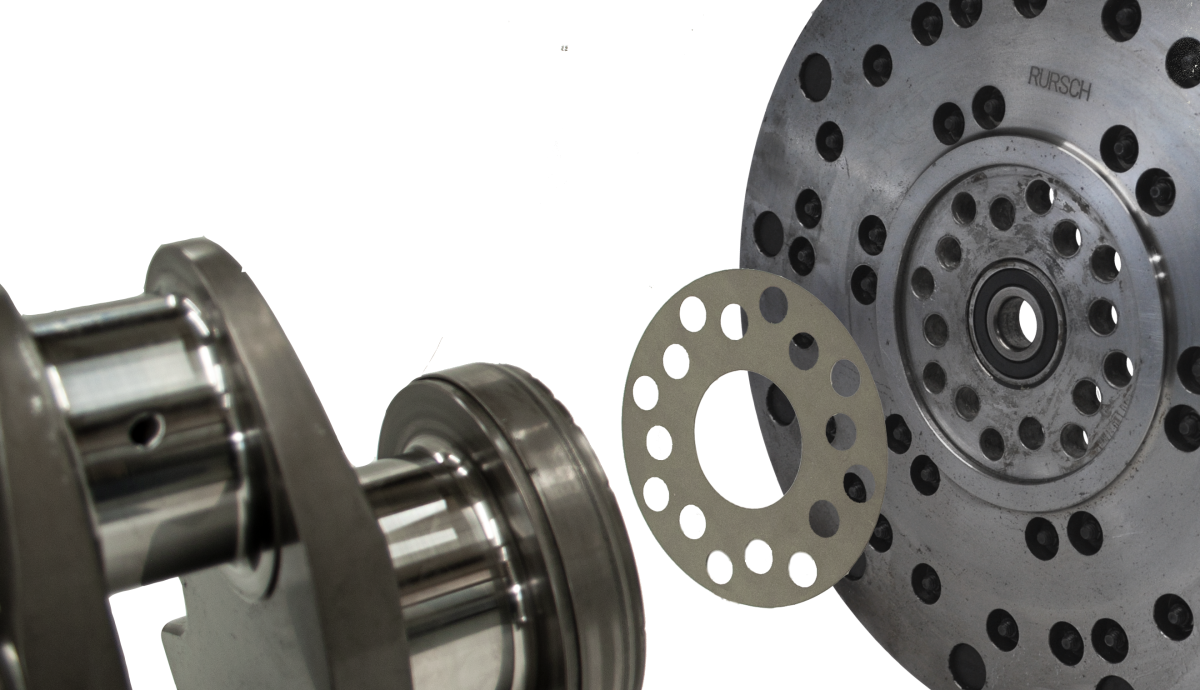

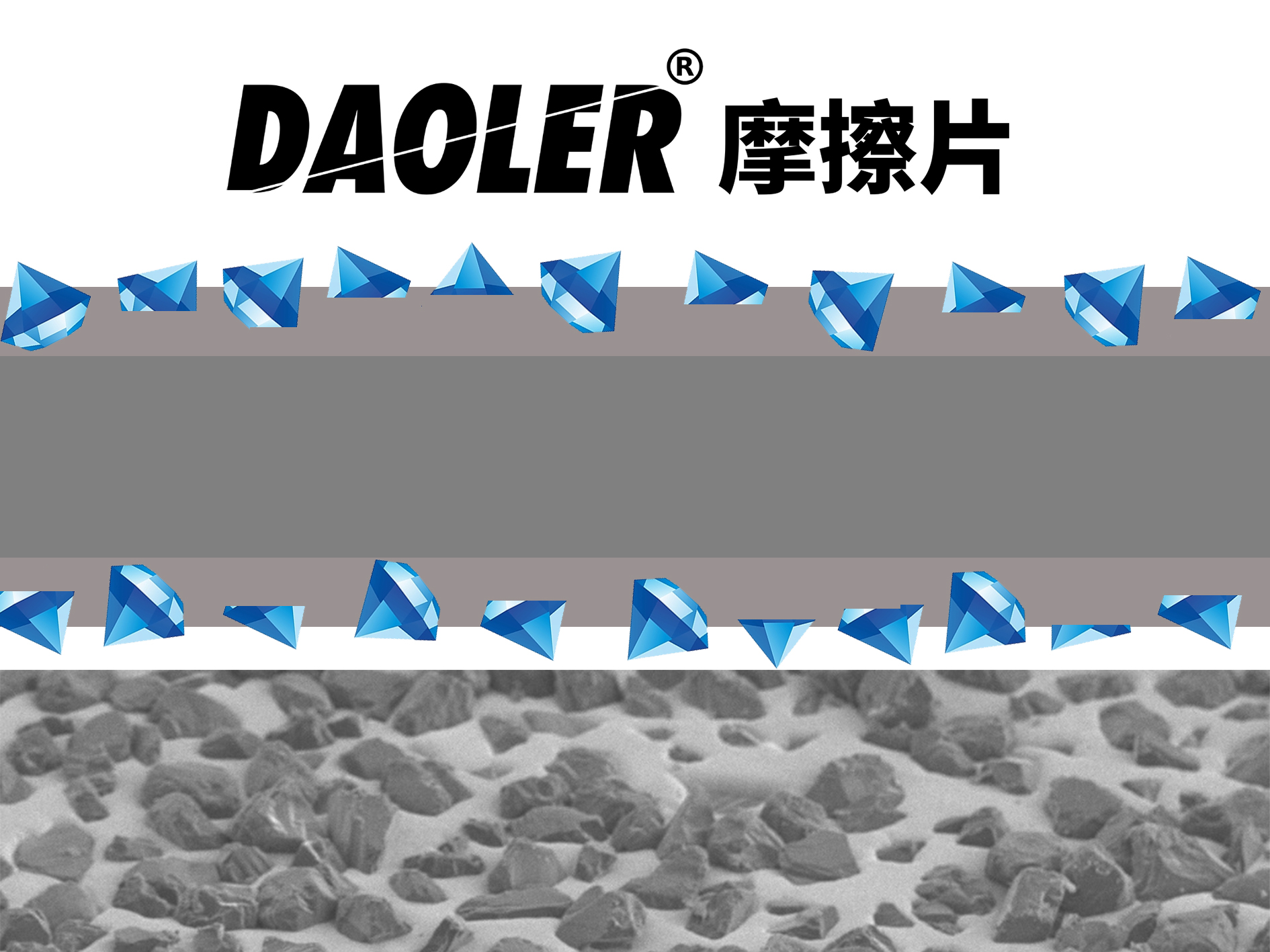

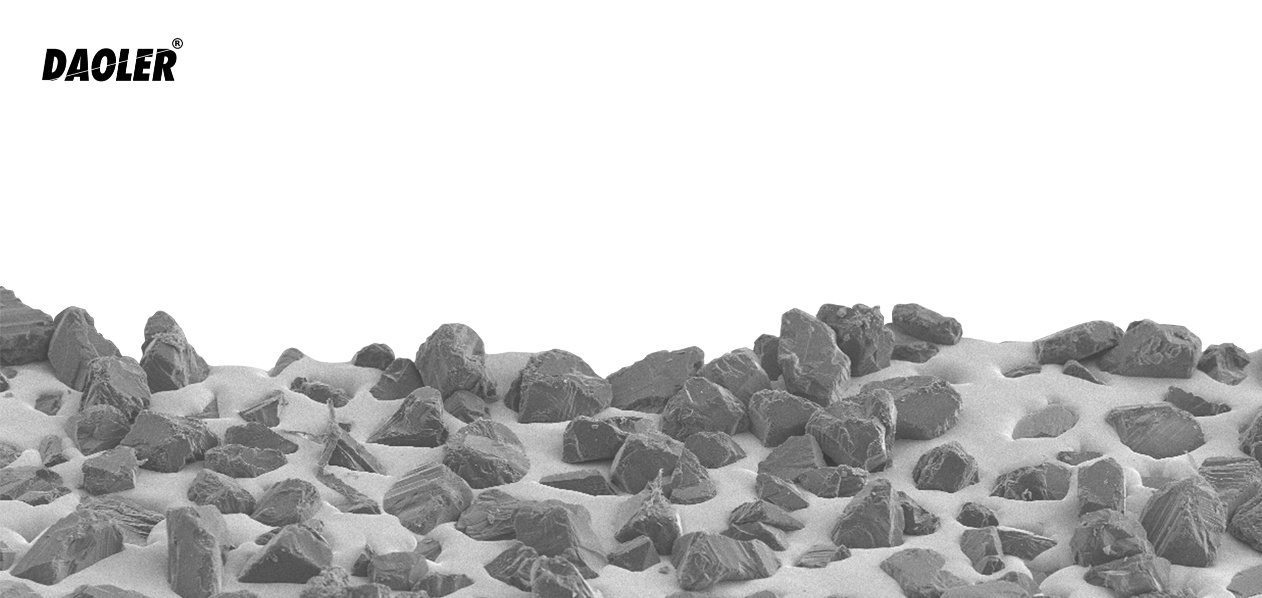

金刚石研磨垫,也称钻石研磨垫,属于固结磨料研磨技术范畴,采用金刚石微粉与树脂螯合而成,具有高硬度、高耐磨、高效率等特点,广泛应用于光学、电子、半导体、陶瓷等行业的研磨和抛光。

金刚石研磨垫的作用

随着电子行业的迅猛发展,各种电子设备的精密化程度不断提高,蓝宝石、碳化硅、玻璃等硬脆材料由于其自身的耐高温、耐冲击等性能在电子行业中被广泛应用,但同时由于硬脆性和稳定的化学性能而难以加工。以金刚石为原料的固结磨料研磨垫应运而生,加之以特殊的研磨结构,大大提升了玻璃及蓝宝石等材料的研磨效率,且操作简单。金刚石研磨垫的主要作用是对各种材料表面进行高效、精确的研磨和抛光处理。由于金刚石的高硬度特性,金刚石研磨垫可以在短时间内有效地去除材料表面的粗糙度、不平整度或其他缺陷使表面达到所需的光洁度和精度。

金刚石研磨垫可以去除材料表面的微小凸起或凹陷,使表面更加平整。这对于许多工业应用至关重要,如光学元件、半导体材料、陶瓷制品等。在某些情况下,材料表面可能会出现划痕或其他损伤,金刚石研磨垫可以用于去除这些划痕,恢复表面的光洁度。金刚石研磨垫的高精度研磨能力可以用于制备高精度要求的工件,如光学镜片、精密机械零件等。与传统的研磨垫相比,金刚石研磨垫的研磨效率更高,可以在较短时间内完成大量的研磨工作,从而提高工作效率。金刚石研磨垫的耐用性和长寿命意味着它可以减少更换研磨垫的次数,从而降低生产成本。

金刚石研磨垫的分类

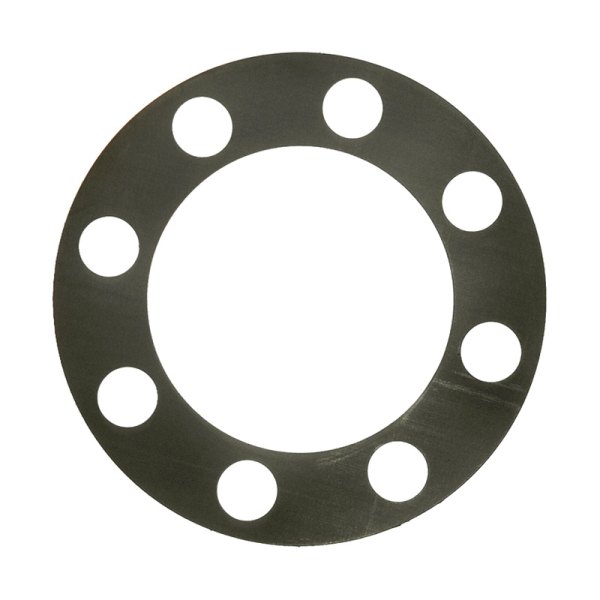

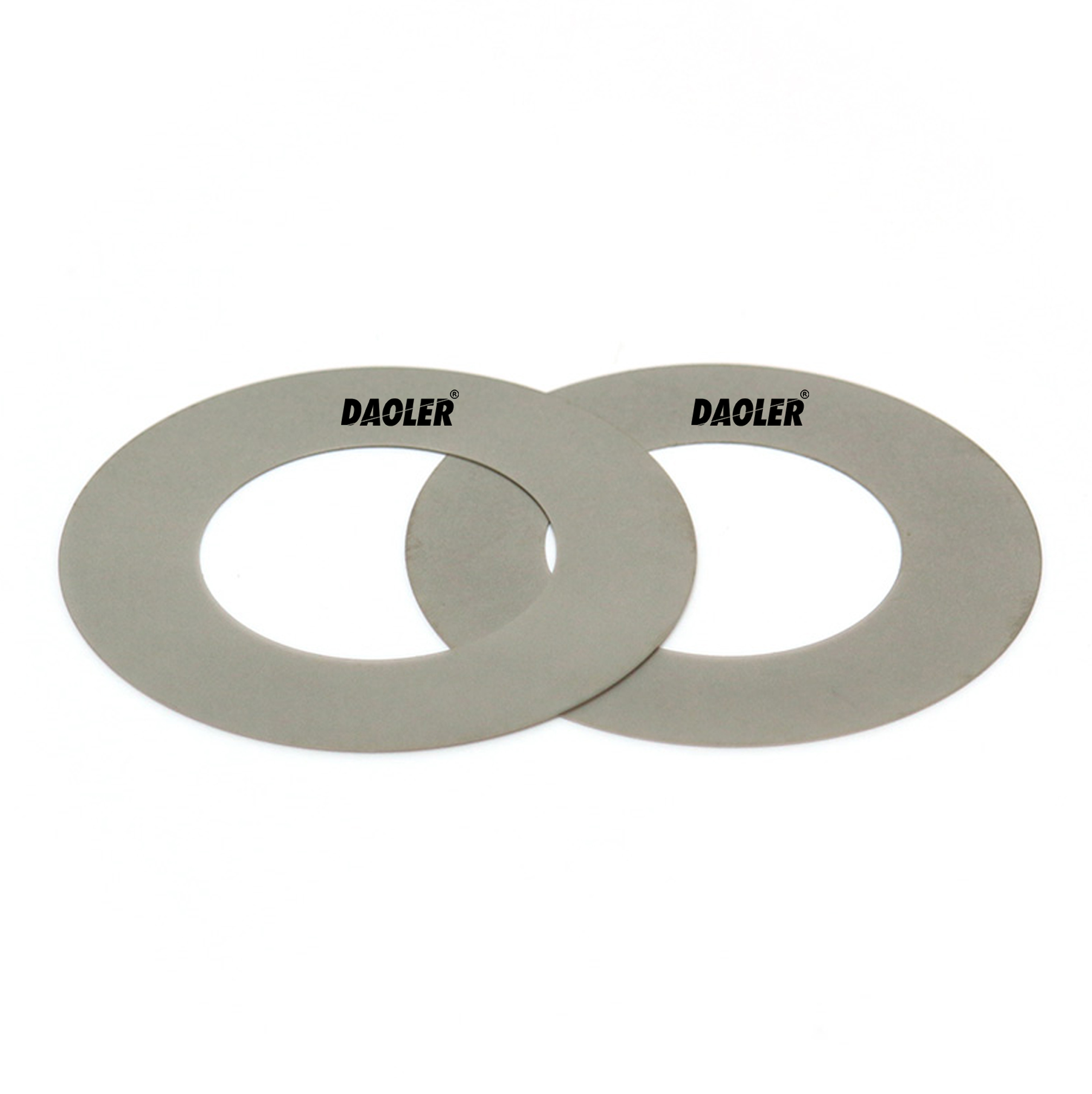

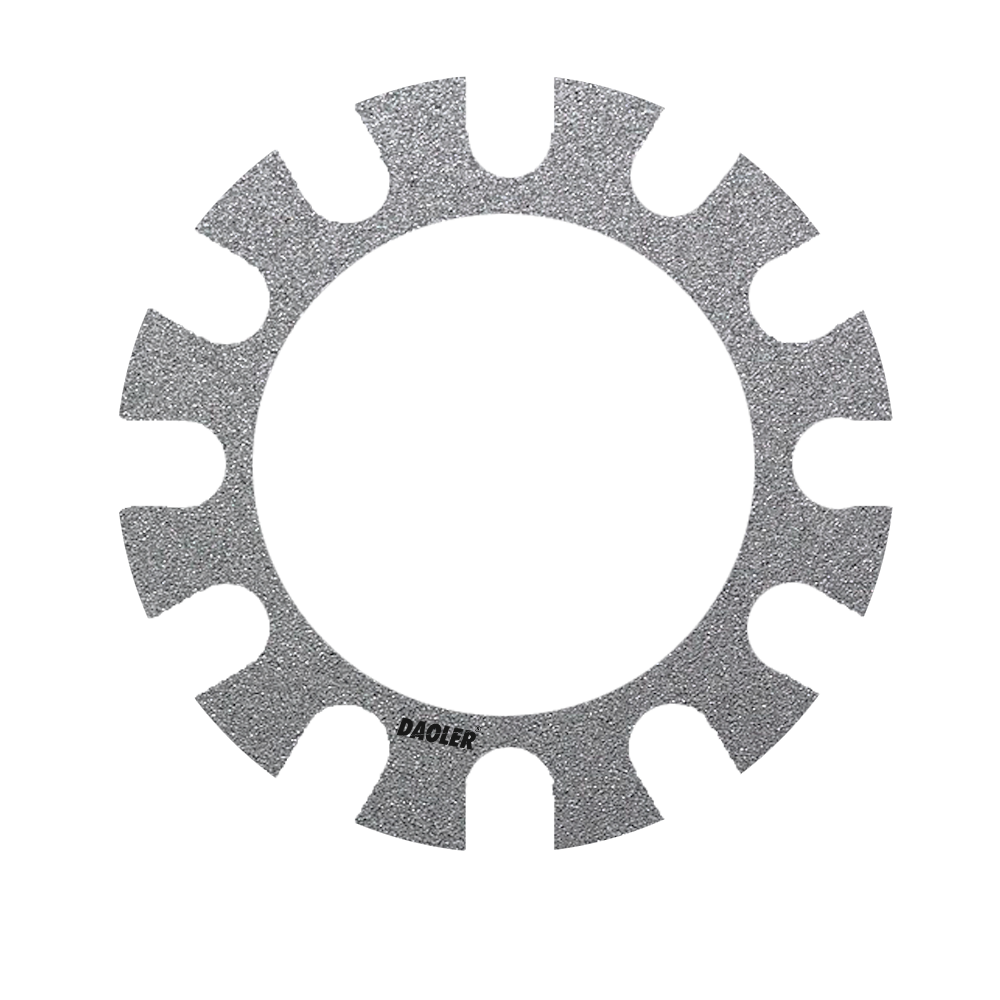

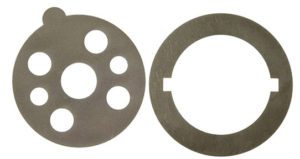

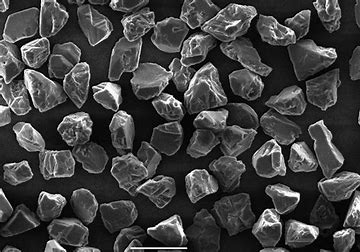

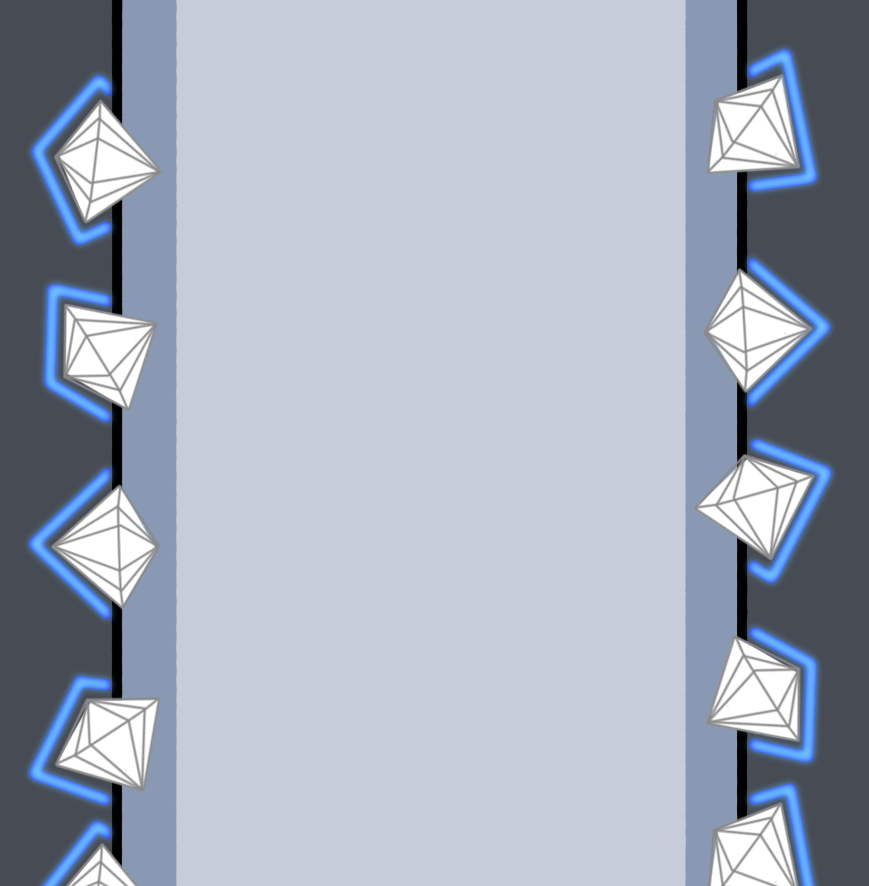

金刚石研磨垫可以根据不同的用途和特性进行分类。按用途分类:根据所研磨的材质不同,金刚石研磨垫可以分为玻璃专用、微晶玻璃专用、蓝宝石专用、碳化硅专用、陶瓷专用等。这些研磨垫的设计和制造都针对特定的材质,以提供最佳的研磨效果。按金刚石研磨粉粒度分类:金刚石研磨粉的粒度范围通常为2μm~140μm,表示研磨垫上金刚石磨粉的粒径大小,按粒径不同分为2M、4M、6M、9M、12M、20M、30M、50M、80M、120M、140M等,其中M为micrometre,表示微米。粒度越小,磨粒越细,研磨效果越精细;粒度越大,磨粒越粗,研磨速率越快。按加工工艺分类:金刚石研磨垫可以分为开粗金刚石研磨垫、研磨金刚石研磨垫和精磨金刚石研磨垫。这些研磨垫在制造过程中,金刚石磨粒的分布和粒度选择都有所不同,以满足不同研磨阶段的需求。按形状分类:金刚石研磨垫的形状多样,包括圆形、方形、椭圆形等。此外,还有一些特殊形状的研磨垫,如蜂窝状、点状等,这些特殊形状的研磨垫可以满足一些特殊研磨需求。总的来说,金刚石研磨垫的分类多样,根据具体的研磨需求和材质,可以选择合适的金刚石研磨。

金刚石研磨垫的生产工艺

金刚石研磨垫的生产工艺包括:物料预处理、混料、成型与固化、基材贴合、脱模、后加工等步骤。物料预处理针对金刚石磨粉和其他磨料,主要是做筛分和加热处理,筛分是为了筛选粒径范围合适的磨粉,同时通过筛分处理后将团聚的磨料筛除。加热则是去除物料中的水分,防止因物料受潮带来不利影响。混料是将金刚石磨料、结合剂和其他辅助材料按照配方比例混合均匀,形成研磨垫的初步混合物,混合过程中要注意控制温度和湿度,防止材料受潮或变质。成型是将混合后的物料平摊在模具上,形成研磨垫的初步形状。成型过程中要控制压力和温度,确保成型质量。成型完成后应立即固化,中途不宜间隔太久,如果为热固化,在固化过程中要确保温度均匀分布,注意温度波动不要太大,固化时间也要控制。如果为光固化,则应注意光源均匀分布,固化前应确保光源强度合适。固化完成后要测量硬度,硬度达到要求且均匀分布才可进行下道工序。基材贴合是指将固化后的研磨颗粒粘接在基材上,金刚石研磨垫的基材一般为PET或PC板,需要在基材上涂覆胶水,将研磨颗粒同模具一起粘贴在基材上,待胶水固化后脱模。脱模后根据客户的不同需求,经过裁切、背胶等后加工工序,研磨垫即制作完成

请先 登录后发表评论 ~