工业密封的“硬核”担当:金刚石摩擦垫片引领极致工况革新

本文包含AI辅助创作内容

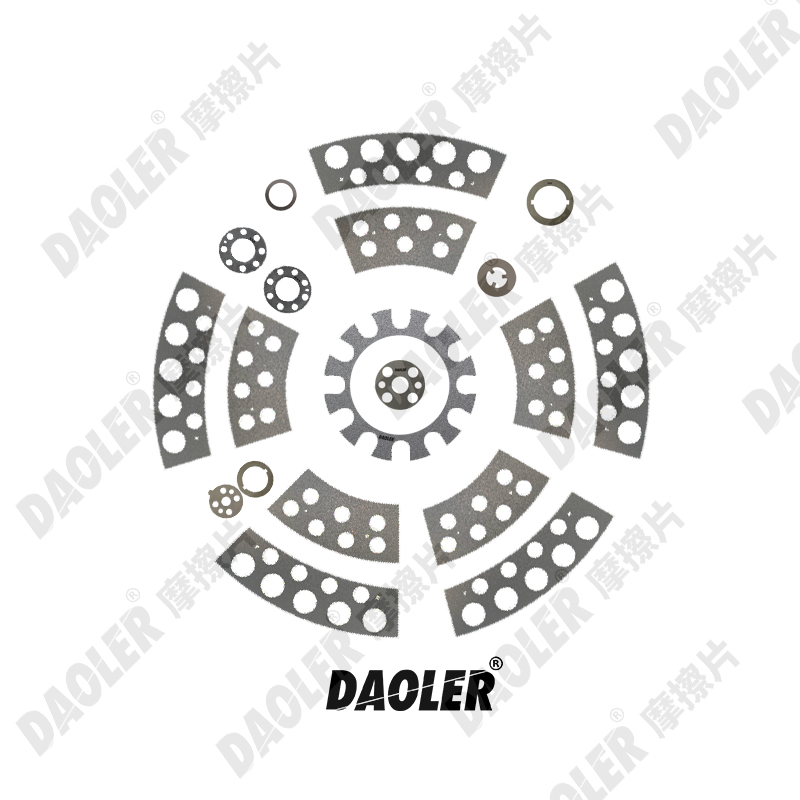

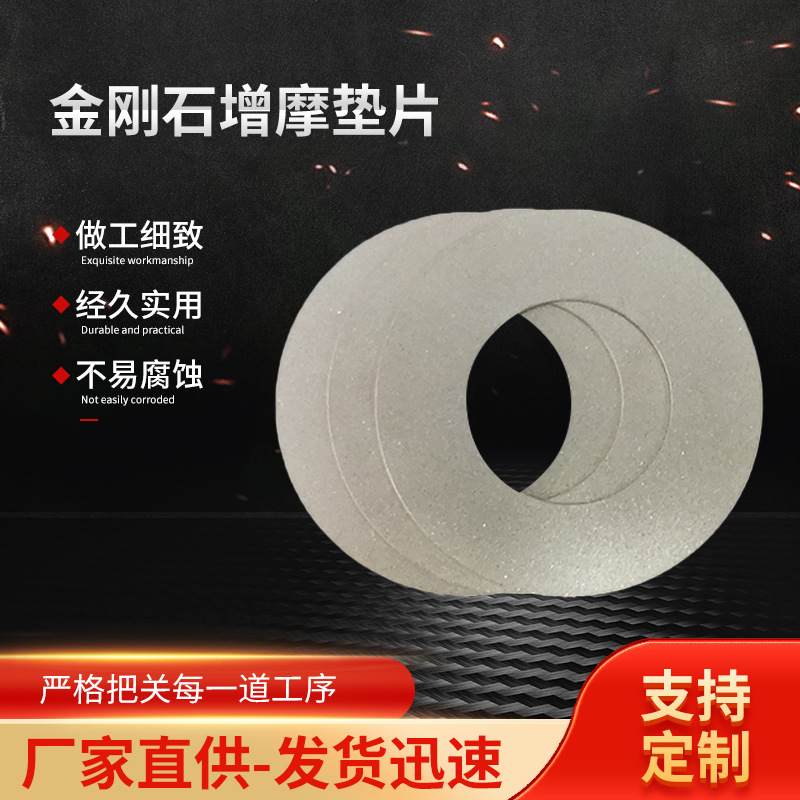

在庞大而精密的工业世界中,垫片虽看似不起眼,却是保障系统安全、高效运行的关键“密封卫士”。它们默默填充在法兰、接头之间,抵御高压、高温、腐蚀性介质和剧烈振动的侵袭,防止宝贵的流体或能量泄漏。从传统的橡胶、石棉、金属到高性能复合材料,垫片材料的选择直接决定了设备的可靠性与寿命。

而在众多尖端垫片技术中,金刚石摩擦垫片正以其无可比拟的“硬实力”,在极端工况领域掀起一场静密封革命。

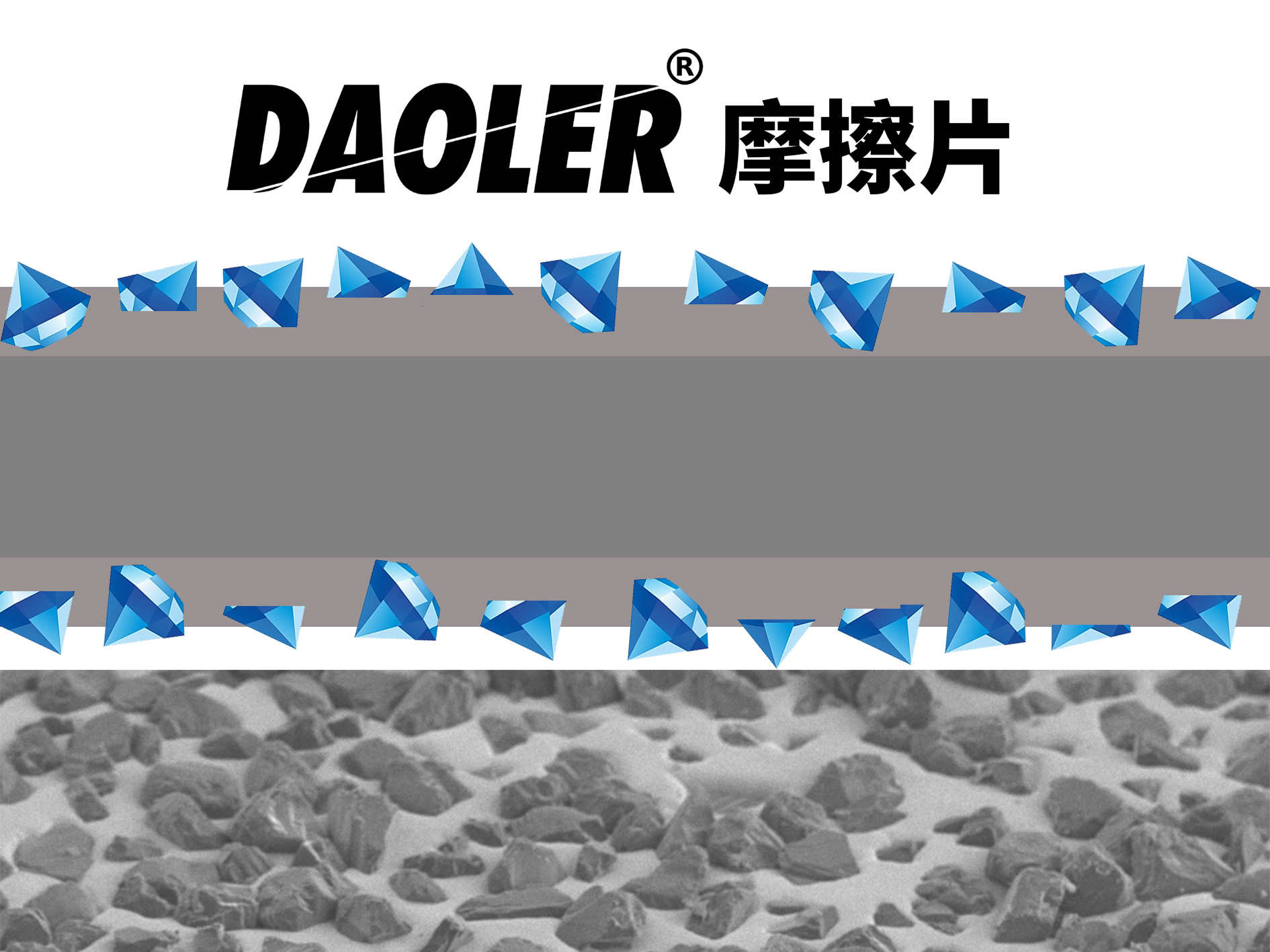

金刚石:赋予垫片“超凡之躯”

金刚石,自然界已知最坚硬的物质,其莫氏硬度高达10级,拥有卓越的耐磨性、超低摩擦系数、出色的导热性以及化学惰性。将这些“王者属性”赋予垫片表面,便诞生了金刚石摩擦垫片:

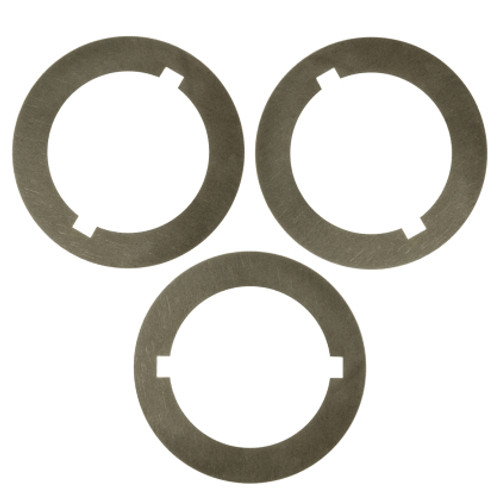

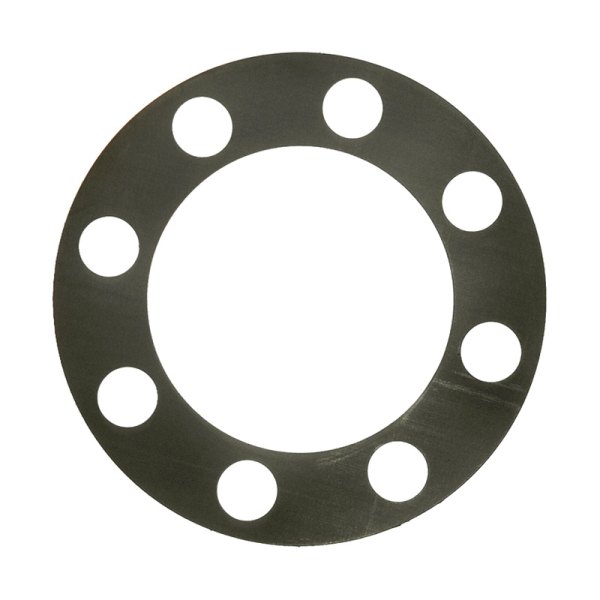

1. 极致耐磨,寿命倍增:在高速旋转或往复运动的摩擦界面(如涡轮增压器密封、压缩机轴封、高性能泵阀),传统垫片材料(如PTFE、石墨、软金属)会迅速磨损失效。金刚石涂层或复合层能**轻松抵御严苛摩擦,将使用寿命提升数倍甚至数十倍,大幅减少停机维护。

2. 超低摩擦,节能增效:金刚石的低摩擦特性显著降低启动力矩和运行阻力,提升设备响应速度与传动效率,在精密仪器、高转速设备中尤为重要,助力节能减排。

3. 导热“高手”,散热无忧:金刚石是已知导热性最佳的材料之一(甚至超过铜)。在高温摩擦区域(如发动机密封、制动系统),它能快速导出摩擦热,有效防止密封材料因过热软化、烧蚀或碳化,保障密封的长期稳定。

4. 化学“磐石”,百毒不侵:金刚石对绝大多数强酸、强碱、有机溶剂和腐蚀性介质表现出卓越的耐受性,在化工、石化、制药等强腐蚀环境的应用中,其稳定性和可靠性远超常规材料。

5. 高温“堡垒”,性能如初:即使在1000°C以上的惰性环境或800°C以上的氧化环境中,金刚石涂层仍能保持优异的机械性能,为航天、核电、超高温工业炉等领域的密封提供终极解决方案。

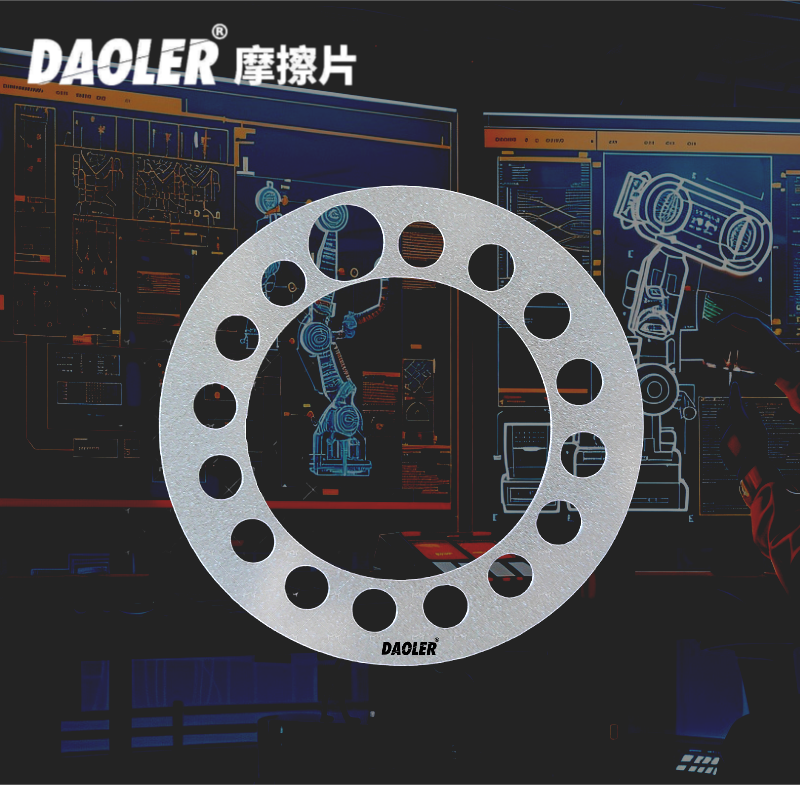

核心工艺:CVD 金刚石薄膜技术

金刚石摩擦垫片的卓越性能,核心在于其表面的金刚石改性层。目前主流且成熟的技术是化学气相沉积(CVD)金刚石薄膜:

• 精密涂层:在金属(钢、硬质合金)或陶瓷垫片基体表面,通过特定工艺(如热丝CVD、微波等离子体CVD),在可控的真空反应腔中,通入含碳气体(如甲烷)和氢气。

• 原子级构建:在高温和等离子体激发下,含碳气体分子分解,碳原子在基体表面沉积、排列,生长出具有类金刚石结构(DLC)或纯金刚石结构(PCD)的微米至纳米级薄膜。

• 定制优化:通过精确控制沉积参数(温度、气压、气体比例、等离子体功率等),可调控金刚石薄膜的厚度、晶粒大小、sp³/sp²碳键比例(影响硬度和摩擦性能),使其完美适配特定密封需求。

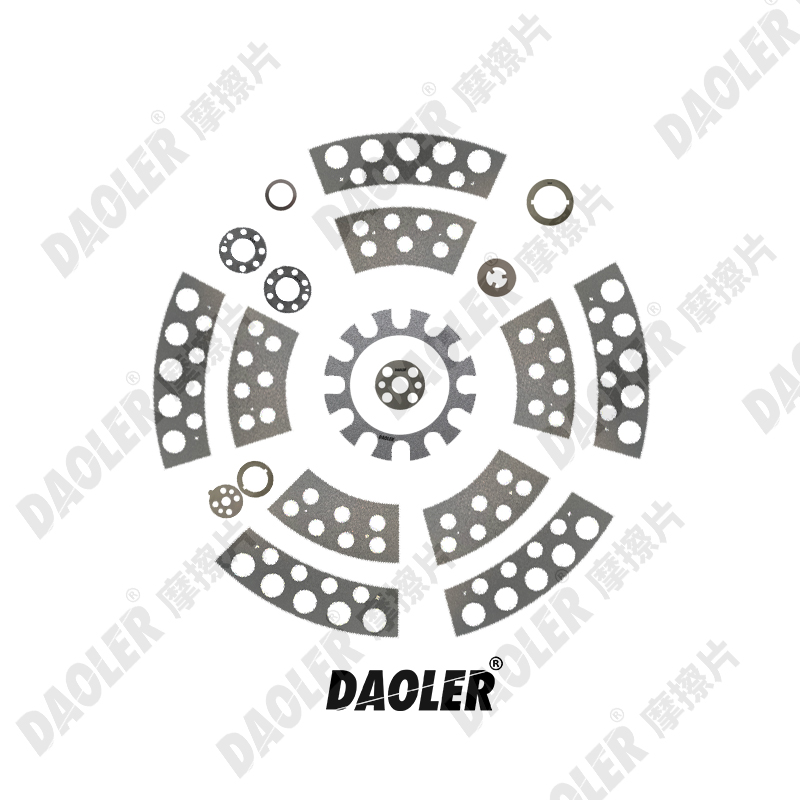

应用场景:挑战极限工况的“金刚盾牌”

金刚石摩擦垫片的价值在以下严苛领域尤为闪耀:

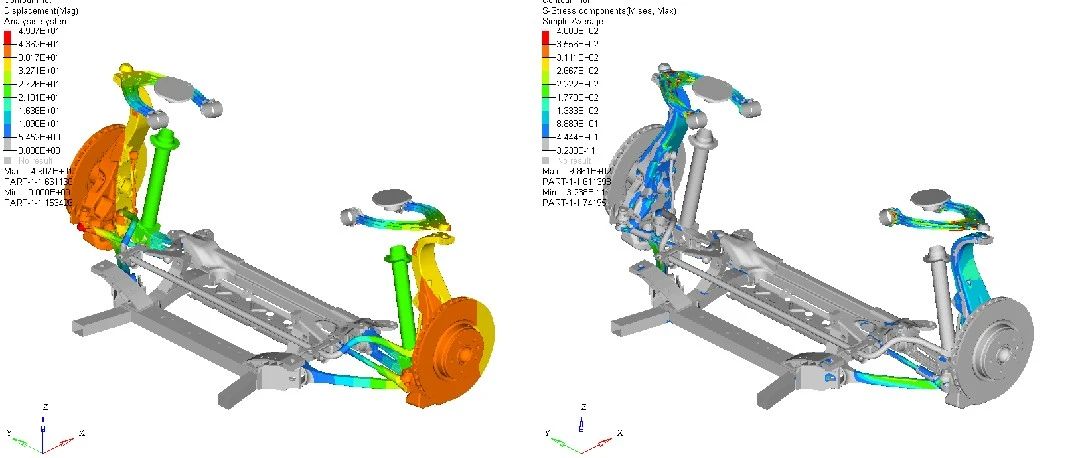

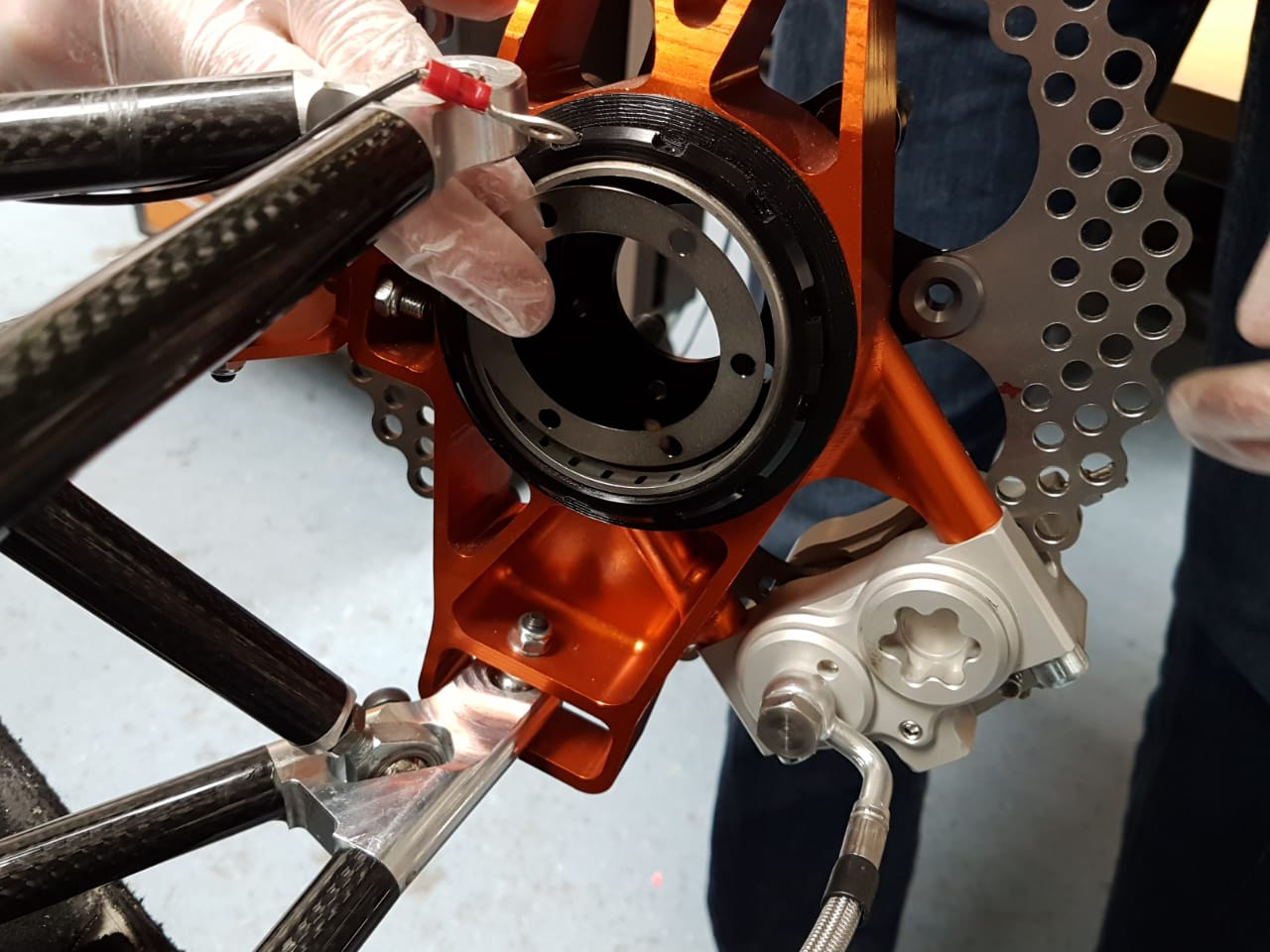

• 汽车涡轮增压器:超高速转子与壳体间的密封面临高温(>700°C)、高速摩擦、废气腐蚀。金刚石涂层垫片显著提升密封耐久性,保障增压效率。

• 高端压缩机与泵阀:在易燃易爆、强腐蚀、高纯度介质(如半导体特气输送、LNG泵)或高压差环境,金刚石垫片提供无泄漏、长寿命保障。

• 航空航天发动机:高温、高压、高转速的极端密封挑战,金刚石技术是提升可靠性和推重比的潜力之选。

• 化工与能源关键设备:反应釜、管道法兰、阀门在强腐蚀、高温高压下的密封,金刚石垫片大幅降低泄漏风险和维保成本。

• 高精度仪器与传动系统:需要超低摩擦、无爬行、长寿命的精密运动副密封。

价值与未来:从成本中心到价值创造

虽然金刚石摩擦垫片的初始成本高于传统垫片,但其革命性的长寿命、高可靠性、节能效果和减少的非计划停机,带来了显著的全生命周期成本(TCO)优势。随着CVD技术的不断成熟和规模化应用,其成本正逐步下降,应用前景更加广阔。未来,纳米金刚石复合材料、梯度功能设计等方向将进一步优化其综合性能。

金刚石摩擦垫片,以其材料的极限性能,正在重塑工业密封的边界。它不仅是解决极端工况密封难题的“终极答案”,更是推动高端装备迈向更高可靠性、更高效率、更长寿命的关键一环。在追求工业极致性能的道路上,这颗“密封皇冠上的钻石”,正绽放出越来越璀璨的光芒。选择金刚石摩擦垫片,就是为关键设备的核心防线,注入最“硬核”的保障。

DAOLER金刚石摩擦片 定制热线:18866577333

请先 登录后发表评论 ~